-

ENTREGANDO SOLUCIONES LLAVE EN MANO PARA LA CEMENTERA Y LA INGENIERÍA INDUSTRIALPropuesta de servicio

ENTREGANDO SOLUCIONES LLAVE EN MANO PARA LA CEMENTERA Y LA INGENIERÍA INDUSTRIALPropuesta de servicio -

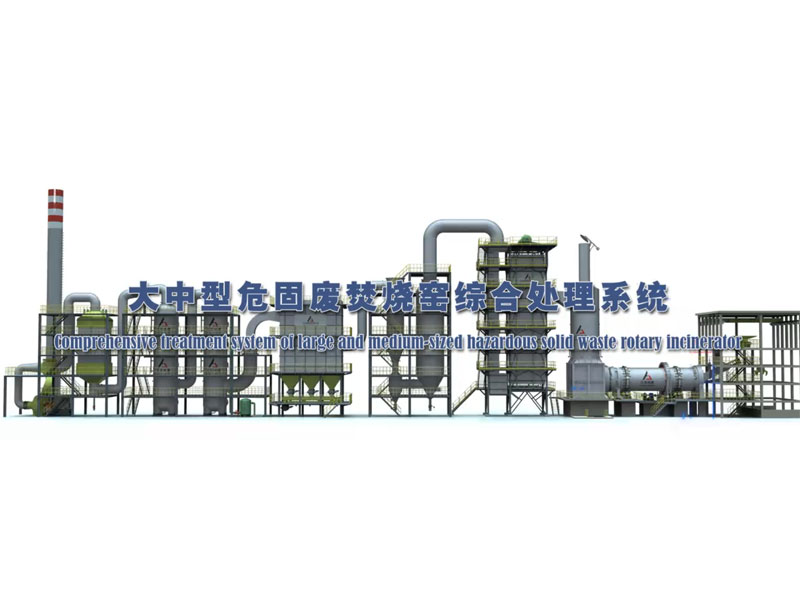

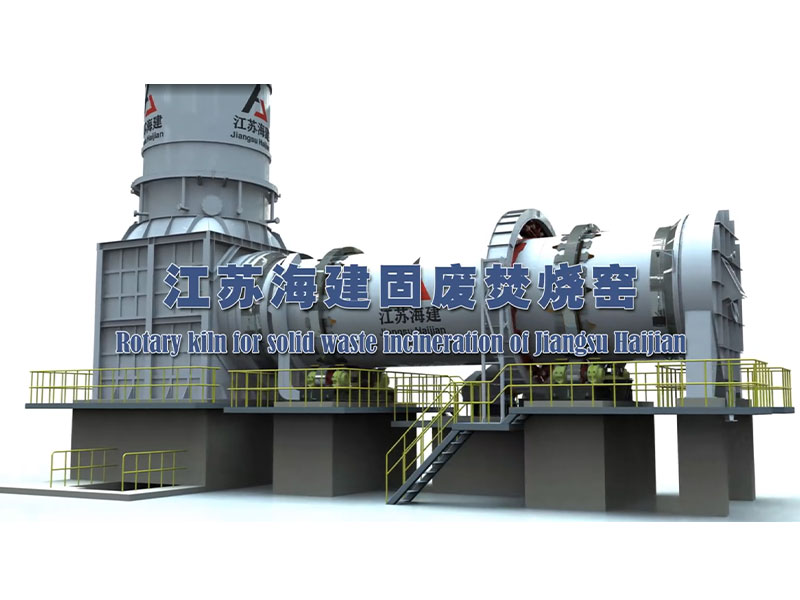

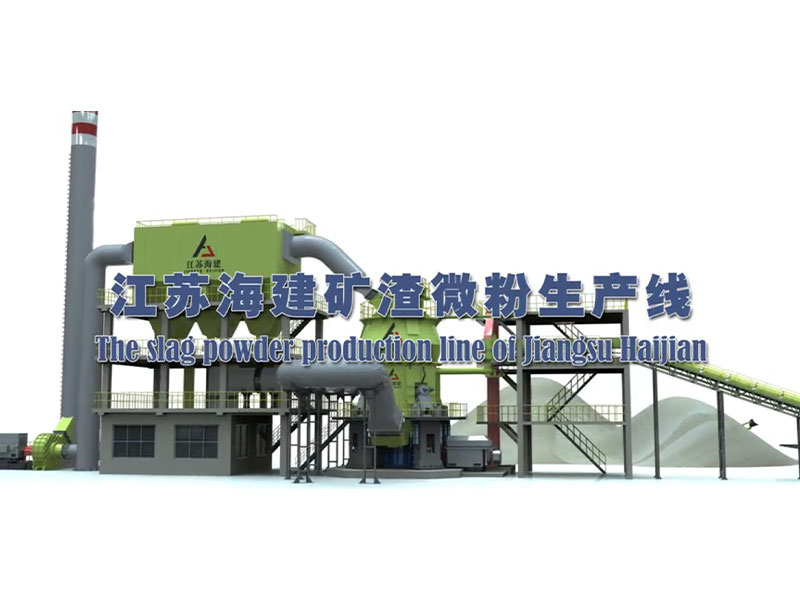

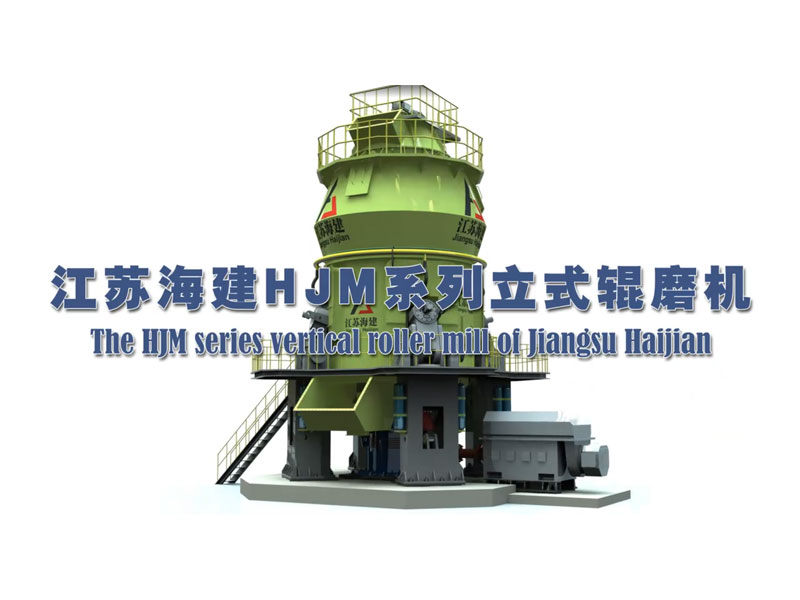

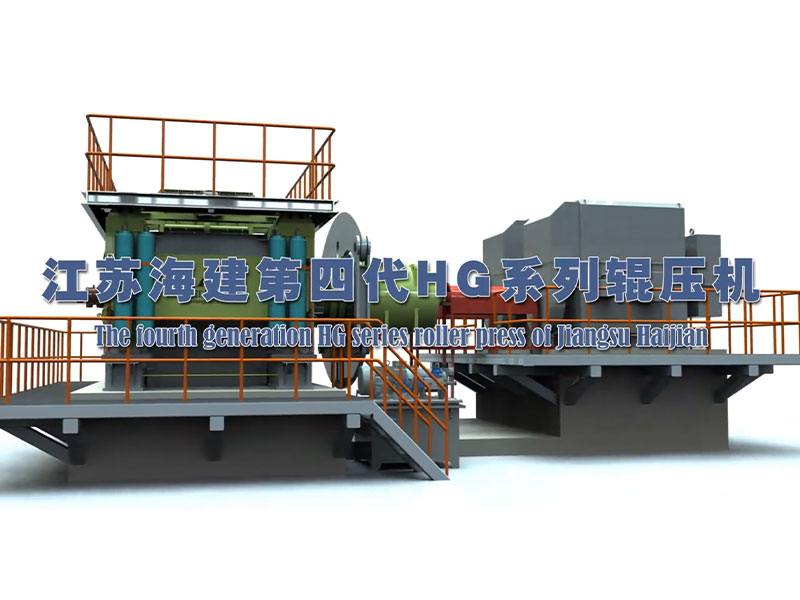

Nuestros proyectos más popularesPropuesta de servicio

Nuestros proyectos más popularesPropuesta de servicio

Desde el procesamiento de materia prima hasta la producción de productos terminados, ofrecemos una solución general completa para líneas de producción de cemento, que incluyen diseño de ingeniería, fabricación de equipos, instalación y puesta en marcha, y optimización de operaciones, para garantizar una producción eficiente y de bajo costo.

INGENIERÍA AVANZADA PARA EL DESARROLLO SOSTENIBLE DEL CEMENTO Y LA INDUSTRIA.

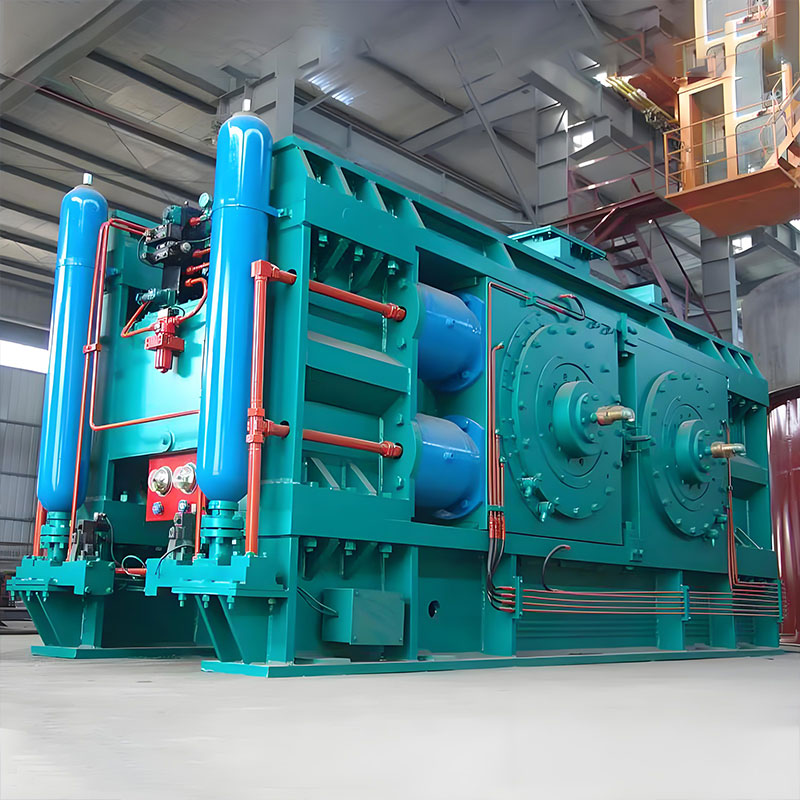

Nuestra gama de equipos

Tu socio de confianza para el cemento

& Soluciones de ingeniería industrial.

BIENVENIDA A HAIJIAN

PERFIL DE LA EMPRESA

Jiangsu Haijian Co., Ltd. se especializa en proporcionar soluciones generales para líneas de producción de cemento, incineración de residuos sólidos industriales y aplicaciones en minería y metalurgia. Con años de experiencia en ingeniería, equipos avanzados y un compromiso con el desarrollo sostenible, ayudamos a nuestros clientes a lograr una producción eficiente y de bajo costo.

Ver más

Estilo corporativo

Ver más

-

0años55 años de experiencia en fabricación

-

0Trabajadores300 Personal de Ingeniería y Técnica

-

0100,000 área de la fábrica

NOTICIAS

Actualizaciones de noticias recientes

-

un línea de producción de cemento Es un sistema complejo que abarca múltiples etapas, incluida la trituración, mezcla, calcinación, enfriamiento y molienda de la materia prima. Cada etapa requiere control y coordinación precisos, y cualquier mal funcionamiento en cualquier etapa puede afectar la eficiencia y la calidad del producto de toda la línea de producción. Fallas comunes y sus causas: 1. Fallas del sistema de molienda Síntomas de falla: El molino de cemento funciona de manera desigual, lo que resulta en una reducción de la producción. La eficiencia de molienda disminuye y el tamaño de las partículas es desigual. Sobrecarga del motor y paradas frecuentes. Análisis de causa: Desgaste severo de los medios de molienda (como bolas de acero), lo que lleva a una disminución de la eficiencia de la molienda. Obstrucción o inestabilidad del equipo de transporte, afectando el suministro de materia prima. Daño al revestimiento interno o criba del molino, lo que resulta en un flujo de material desigual. Problemas con el sistema de control eléctrico, que provocan frecuentes arranques o paradas del equipo. Soluciones: Inspeccione y reemplace periódicamente los medios de molienda para mantener su buen estado. Limpie las tuberías de transporte para garantizar un flujo suave del material. Verifique la integridad del revestimiento y la criba del molino y reemplace las piezas desgastadas rápidamente. Inspeccione y depure el sistema de control eléctrico para garantizar un funcionamiento estable. 2. Fallas del horno rotatorio Síntomas de falla: Temperatura inestable del horno rotatorio que afecta la calcinación del clinker. unbnormal noise from the kiln body, vibration or displacement. Bloqueo del cabezal del horno, flujo de aire deficiente. Análisis de causa: Desplazamiento o desalineación del cuerpo del horno, lo que provoca un calentamiento desigual del horno. Combustible inadecuado o ajuste inadecuado del quemador, lo que provoca fluctuaciones de temperatura. Flujo de gas insuficiente en la cola del horno, lo que resulta en una combustión incompleta. Incrustaciones o adherencia del material dentro del horno, lo que provoca un bloqueo. Soluciones: Inspeccione y ajuste periódicamente la alineación del cuerpo del horno para garantizar la estabilidad del horno rotatorio. Optimice la configuración del combustible del quemador y ajuste la temperatura de combustión para garantizar una temperatura estable. Aumente o ajuste el flujo de gas en la cola del horno para mejorar la eficiencia de la combustión. Limpie periódicamente el material acumulado dentro del horno para evitar incrustaciones. 3. Fallas del ventilador Síntomas de falla: Dificultad para arrancar el ventilador, alto ruido de funcionamiento. Reducción de la eficiencia del ventilador, lo que provoca una mala ventilación. Sobrecarga del motor del ventilador, paradas frecuentes. Análisis de causa: Desgaste o deformación de las aspas del ventilador, lo que provoca un flujo de aire deficiente. La lubricación insuficiente de los cojinetes del ventilador o del motor provoca una fricción excesiva. La obstrucción del conducto del ventilador o del filtro afecta el flujo de aire. Los problemas con el sistema de control eléctrico impiden que el ventilador arranque o funcione normalmente. Soluciones: Inspeccione periódicamente las aspas del ventilador y reemplace las aspas dañadas rápidamente. Proporcione suficiente lubricación a los cojinetes del ventilador y al motor para reducir la pérdida por fricción. Limpie el conducto del ventilador y el filtro para garantizar un flujo de aire suave. Verifique el sistema de control eléctrico del ventilador para asegurarse de que todos los componentes eléctricos funcionen correctamente. 4. Fallas del sistema de medición y transporte Síntomas de falla: Una dosificación inexacta del material provoca proporciones desiguales de materia prima. El bloqueo o atasco del sistema de transporte provoca la parada de la producción. Envejecimiento, rotura o deslizamiento de la cinta transportadora. Análisis de causa: Mal funcionamiento del sensor del sistema de medición o calibración inexacta. El desgaste o la holgura de la cinta transportadora reducen la eficiencia del transporte. El bloqueo del silo o la adhesión del material afectan el flujo del material. La falla del motor o del sistema de control eléctrico impide que el sistema de transporte funcione normalmente. Soluciones: Calibre periódicamente el sistema de medición para garantizar una medición precisa de la materia prima. Inspeccione y reemplace la cinta transportadora para garantizar la tensión y las condiciones de trabajo adecuadas. Limpiar el silo para evitar adherencia y bloqueo del material. Inspeccione periódicamente el motor y el sistema eléctrico para garantizar el buen funcionamiento del sistema de transporte. 5. Fallas del sistema de enfriamiento de cemento Síntomas de falla: Un enfriamiento incompleto del clínker conduce a una calidad del producto no calificada. Mal funcionamiento de la máquina de enfriamiento, lo que resulta en una falla en el control de temperatura. Equipos de refrigeración dañados, lo que provoca una baja eficiencia de refrigeración. Análisis de causa: El desgaste o daño de los componentes internos de la máquina de enfriamiento da como resultado un efecto de enfriamiento deficiente. Un flujo de aire insuficiente reduce la eficiencia de enfriamiento. El bloqueo de la tubería de agua de refrigeración afecta la circulación del agua de refrigeración. Soluciones: Inspeccione y reemplace periódicamente los componentes de la máquina de enfriamiento para mantener buenas condiciones de funcionamiento. undjust the airflow and speed of the cooling machine to ensure sufficient airflow through the cooling system. Limpie las tuberías de agua para garantizar un flujo normal de agua de refrigeración.2025-Dec-09ver más

-

el línea de producción de cemento Es un eslabón crucial en la fabricación de cemento, que abarca todo el proceso, desde la extracción de la materia prima hasta la producción y el embalaje del producto final. Con la demanda cada vez mayor del mercado de productos de cemento, mejorar la eficiencia de producción de las líneas de producción de cemento se ha convertido en una necesidad urgente dentro de la industria. Cómo mejorar la eficiencia de producción de las líneas de producción de cemento, reducir el consumo de energía y minimizar la contaminación ambiental se ha convertido en un foco clave del desarrollo de la industria. 1. Optimizar los procesos de preparación y dosificación de materias primas el main raw materials for cement production lines include limestone, clay, iron ore, and gypsum. Optimizing the raw material proportions not only ensures cement quality but also improves production efficiency. By precisely controlling the raw material proportions, material waste can be reduced, and more complete and efficient reactions can be ensured during the production process. Práctica para optimizar la dosificación de materia prima: Utilice materias primas de mayor calidad: las materias primas de alta calidad pueden mejorar la eficiencia de reacción del cemento y reducir el tiempo de procesamiento y el consumo de energía innecesarios. Implemente procesamiento por lotes preciso: a través de sistemas de procesamiento por lotes automatizados, garantice la dosificación precisa de diversas materias primas, evitando el desperdicio de recursos causado por errores humanos. Además, el empleo de tecnologías modernas de preparación de materias primas, como la prehomogeneización seca y la mezcla húmeda, puede mejorar la uniformidad de las materias primas y mejorar aún más la eficiencia de la producción. 2. Mejorar la eficiencia operativa del horno el kiln is one of the core pieces of equipment in a cement production line. The operating efficiency of the kiln directly affects the overall efficiency of the cement production line. Improving the kiln's thermal efficiency and fuel utilization rate are important ways to increase production efficiency. Los métodos para mejorar la eficiencia operativa del horno incluyen: Fortalecer el control de la temperatura del horno: el control preciso de la temperatura dentro del horno es crucial para evitar temperaturas excesivamente altas o bajas que afecten el proceso de reacción. El uso de un **sistema de control de temperatura automatizado** puede mejorar la precisión de la regulación de la temperatura, garantizando procesos de reacción eficientes. Uso de combustibles de alta eficiencia: La selección de combustibles de alto poder calorífico y baja contaminación, como el gas natural o combustibles alternativos, puede mejorar la eficiencia térmica del horno y reducir el consumo de energía. Uso de una combinación de horno rotatorio y precalentador: al configurar un precalentador en el extremo frontal del horno rotatorio, el calor se puede recuperar de manera efectiva, lo que reduce las fluctuaciones de temperatura dentro del horno y mejora la eficiencia en la utilización del combustible. Además, emplear tecnología de recuperación de calor residual para precalentar materias primas o generar electricidad a partir del calor residual generado en el horno no sólo ahorra energía sino que también reduce los costos de producción. 3. Mejorar la eficiencia del sistema de molienda el grinding system is a crucial link in cement production, primarily used to grind clinker, gypsum, slag, and other materials into fine powder. The grinding process is energy-intensive; therefore, improving the efficiency of the grinding system is an important way to reduce cement production costs. Los métodos para mejorar la eficiencia de la molienda incluyen: Optimización de la selección de equipos de molienda: la elección de equipos de molienda más eficientes, como molinos de rodillos verticales y molinos de rodillos de alta presión, puede completar la tarea de molienda de manera más eficiente y reducir el consumo de energía en comparación con los molinos de bolas tradicionales. Mejora del sistema de clasificación: El uso de un dispositivo de clasificación razonable asegura la uniformidad del tamaño de las partículas del material molido, evitando el desperdicio de energía causado por abrasivos excesivamente gruesos o finos. Aplicación de sistemas de control automatizados: Los sistemas automatizados pueden monitorear varios parámetros en el proceso de molienda en tiempo real, como temperatura, presión y caudal, asegurando que el equipo opere en condiciones óptimas. Además, la adopción de tecnología de recuperación de calor residual en la molienda de cemento puede mejorar aún más la eficiencia de la producción al utilizar la energía térmica del gas residual para calentar materiales, mejorando así la utilización de energía. 4. Fortalecer el mantenimiento y la gestión de equipos En las líneas de producción de cemento, el mantenimiento y la gestión de los equipos son cruciales para la eficiencia de la producción. Las fallas de los equipos no solo afectan los programas de producción sino que también aumentan los costos de mantenimiento. Por lo tanto, fortalecer el mantenimiento y la gestión diarios de los equipos, e identificar y eliminar rápidamente las fallas, son medios importantes para mejorar la eficiencia de la producción. Prácticas de gestión y mantenimiento de equipos: Inspección y mantenimiento periódicos: Establezca un sistema de inspección periódica de equipos para identificar posibles fallas con anticipación y evitar paradas o reducciones de producción debido a fallas de los equipos. Utilice piezas y sistemas de lubricación de alta calidad: Las piezas y sistemas de lubricación de alta calidad pueden reducir el desgaste del equipo, mejorando la eficiencia operativa y la vida útil del equipo. Adopte sistemas de monitoreo inteligentes: al instalar sistemas de monitoreo inteligentes, se puede monitorear el estado operativo de cada equipo en tiempo real, lo que permite la detección oportuna de anomalías en los equipos y reduce el tiempo de inactividad. Mejorar la eficiencia de producción de las líneas de producción de cemento no solo reduce los costos de producción y mejora la competitividad del mercado de productos, sino que también reduce el desperdicio de recursos y promueve el desarrollo sostenible. Al optimizar las proporciones de materia prima, mejorar la eficiencia de los hornos y sistemas de molienda, fortalecer el mantenimiento de los equipos e implementar tecnologías de ahorro de energía, las empresas cementeras pueden lograr una producción más eficiente y al mismo tiempo garantizar la calidad.2025-Dec-02ver más

-

En la industria cementera cada vez más competitiva de hoy, la estabilidad de la calidad del cemento se ha convertido en un factor clave para que las empresas sobrevivan en el mercado. Para las líneas de producción de cemento, la calidad no está determinada por un solo eslabón, sino que involucra múltiples factores como materias primas, equipos, procesos, operaciones y pruebas. Sólo mediante la optimización del sistema y el control completo del proceso se pueden producir productos de cemento con un rendimiento estable, resistencia confiable y cumplimiento de los estándares. Entonces, ¿qué factores afectan la estabilidad de la calidad de un línea de producción de cemento ? 1. Diferencias en la calidad de la materia prima La calidad del cemento depende principalmente de las materias primas. Las principales materias primas incluyen piedra caliza, arcilla y materiales correctivos a base de hierro, y las fluctuaciones en su composición química afectan directamente la calidad del clínker. (1) Composición desigual de la piedra caliza Las fluctuaciones excesivas en el contenido de CaO y la proporción de silicatos de la piedra caliza pueden provocar dificultades en la cocción del clinker, afectando así a la resistencia y la estabilidad. (2) Cambios en la humedad de la materia prima En temporadas de lluvias o ambientes de alta humedad, el aumento de la humedad de la materia prima puede afectar la eficiencia de la molienda y la uniformidad de la composición de la harina cruda. (3) Contenido de impurezas inestables Por ejemplo, un contenido excesivamente alto de MgO (que excede una cierta proporción) puede afectar la estabilidad del volumen del cemento, generando problemas de calidad del producto final. Por lo tanto, la selección, homogeneización, almacenamiento y seguimiento en línea de las materias primas son cruciales para una calidad estable. 2. La eficiencia del sistema de molienda afecta la finura y la distribución de partículas La molienda de materia prima y la molienda de cemento son pasos clave que determinan la finura y uniformidad de las partículas del producto. (1) Malas condiciones del equipo de molienda El desgaste de los revestimientos del molino y de los rodillos de molienda puede provocar una disminución de la capacidad de molienda y una finura inestable del producto. (2) Fluctuaciones en la eficiencia del clasificador La velocidad inestable del clasificador o el desgaste interno pueden provocar una distribución irrazonable de las partículas, lo que afecta el rendimiento y la resistencia del cemento. (3) Grandes variaciones en la carga de circulación del material Una carga excesiva o insuficiente puede afectar el consumo de energía, la finura y la controlabilidad de la calidad final del cemento. La operación estable y el mantenimiento oportuno del sistema de molienda son garantías fundamentales para la calidad estable del cemento. 3. La estabilidad del sistema de combustión determina la calidad del clinker El clinker es el núcleo de la calidad del cemento y el factor clave que afecta su desempeño es el sistema de combustión, incluido el precalentador, el horno de descomposición y el horno rotatorio. (1) Temperatura del horno inestable Una temperatura excesivamente alta puede provocar una combustión excesiva del clinker, mientras que una temperatura excesivamente baja puede provocar una combustión insuficiente, afectando así la proporción de composición mineral. (2) Fluctuaciones en la calidad del carbón Las fluctuaciones excesivas en las cenizas del combustible y la materia volátil causan directamente una distribución inestable del calor dentro del horno. (3) Alimentación desigual Las fluctuaciones en la alimentación provocan fluctuaciones en el estado del horno, lo que altera el proceso estable de formación del clinker. (4) Mala condición mecánica del horno rotatorio El desgaste de los rodillos y neumáticos puede provocar el movimiento del horno, afectando la estabilidad del encendido. Un régimen de cocción estable es crucial para producir cemento de alta resistencia y calidad. 4. El enfriamiento y el almacenamiento del clinker afectan el rendimiento final La velocidad de enfriamiento del clínker afecta la formación de la fase mineral; por ejemplo, un enfriamiento rápido puede formar fases minerales más activas, aumentando la resistencia del cemento. Una mala eficiencia del refrigerador conduce a la formación de granos gruesos de clínker. El clínker sobrecalentado que ingresa al silo de almacenamiento puede causar aglomeración. El flujo de aire de refrigeración inestable provoca fluctuaciones en el efecto de refrigeración. El proceso de enfriamiento, aparentemente simple, tiene un profundo impacto en la calidad. 5. La calidad de los aditivos y las mezclas afecta el rendimiento general del cemento El cemento moderno suele utilizar mezclas como cenizas volantes y escoria. Su actividad, finura y contenido de humedad afectan el rendimiento del cemento. Una actividad de mezcla insuficiente reduce la resistencia del cemento; el contenido excesivo de humedad afecta la eficiencia de la molienda; las impurezas excesivas afectan la estabilidad del cemento. Además, un control inadecuado de la adición de yeso puede provocar un tiempo de fraguado anormal. Los factores que afectan la estabilidad de la calidad de una línea de producción de cemento son multifacéticos, desde las materias primas hasta la molienda, desde la cocción hasta el almacenamiento y luego hasta los sistemas de automatización y la gestión operativa. Cada vínculo puede convertirse potencialmente en una fuente de inestabilidad. Sólo a través de un estricto sistema de control de calidad, equipos avanzados, una gestión precisa de los procesos y un equipo operativo profesional se puede lograr una calidad del cemento verdaderamente estable y confiable, brindando a las empresas una ventaja competitiva.2025-Nov-25ver más

-

el trituradora de cono compuesto es un equipo de trituración medio y fino ampliamente utilizado en las industrias de arena y grava, construcción y minería. Su estructura simple, alta rentabilidad y gran adaptabilidad lo han convertido durante mucho tiempo en una parte importante de varias líneas de producción. Entonces, ¿cuáles son sus ventajas? ¿Por qué tantos fabricantes todavía lo eligen? 1. Estructura simple con rendimiento estable y baja tasa de fallas el compound cone crusher uses a spring safety system and a compound crushing chamber design. Its overall structure is much simpler than that of a hydraulic cone crusher. It lacks a complex hydraulic system and high-precision control components, therefore: Estructura estable y confiable Problemas fáciles de solucionar Bajo desgaste de componentes Una tasa de fracaso naturalmente más baja Para las plantas de arena y grava, un equipo estable significa menos tiempo de inactividad, menores costos de mantenimiento y cadenas de producción ininterrumpidas. Especialmente para proyectos subcontratados, plantas rurales de arena y grava o minas pequeñas con presupuestos limitados, la estructura simple de la trituradora de cono compuesta se convierte en una gran ventaja. 2. Alta rentabilidad y bajo costo de inversión Una ventaja principal de la trituradora de cono compuesta es su precio asequible. En comparación con las trituradoras de cono hidráulicas de un solo cilindro y de varios cilindros, las trituradoras de cono compuestas generalmente cuestan solo entre el 40% y el 70% de su precio. Para aquellos con presupuestos limitados pero que necesitan aumentar la producción, es casi la opción más rentable. No sólo el coste de compra es bajo, sino también los costes operativos posteriores: piezas de desgaste económicas; bajos costos de mantenimiento; No es necesario un mantenimiento complejo del sistema hidráulico. Para las plantas de arena y grava que desean iniciar rápidamente la producción y recuperar los costos lo antes posible, la trituradora de cono compuesta es casi la "solución de trituración económica" ideal. 3. Adaptable a diversos materiales, con gran capacidad de procesamiento. el compound cone crusher has a very wide range of applications and can process various ores with medium to high hardness, such as: granite, basalt, iron ore, limestone, river pebbles, diabase, and construction stone. Gracias a su diseño de cámara de trituración compuesta, el material se somete tanto a "trituración por capas" como a "trituración por compresión" en la cámara de trituración, lo que da como resultado una alta eficiencia de trituración, una buena forma de las partículas y una producción más uniforme. Puede manejar operaciones de trituración media, trituración fina e incluso trituración ultrafina relativamente gruesa, lo que lo convierte en un verdadero "equipo adaptable a múltiples escenarios". 4. Mantenimiento sencillo, operable por técnicos ordinarios el compound cone crusher does not require a hydraulic station, servo control system, or complex automation structure. Therefore: Es fácil de instalar, fácil de ajustar y fácil de operar. Los requisitos de personal de mantenimiento son bajos; Para el mantenimiento, solo se necesita personal ordinario de reparación de maquinaria de ingeniería, y la mayoría de los problemas se pueden resolver en el sitio sin esperar a un ingeniero hidráulico profesional. Al mismo tiempo, el reemplazo de piezas de desgaste (pared de trituración, manto, revestimientos, etc.) es relativamente sencillo, lo que reduce en gran medida el tiempo de inactividad. Aunque en el mercado existen trituradoras de cono hidráulicas monocilíndricas y multicilíndricas más avanzadas, la trituradora de cono compuesta continúa manteniendo su competitividad debido a su "durabilidad económica, facilidad de mantenimiento y amplia aplicabilidad", lo que la convierte en una opción ideal para muchas plantas de arena y grava y empresas mineras.2025-Nov-19ver más

-

Optimización horno rotatorio Las operaciones para mejorar la eficiencia de la producción es un proyecto sistemático que involucra muchos aspectos como tecnología, equipos, gestión y energía. Los objetivos principales son: maximizar la producción por hora, reducir el consumo de energía (especialmente el consumo de calor y electricidad) y extender la vida útil del revestimiento del horno y el ciclo de operación, garantizando al mismo tiempo la calidad del producto y una producción segura. 1. Optimización de la operación del proceso: el núcleo para lograr estabilidad y eficiencia La "estabilidad" es la piedra angular de una producción eficiente en hornos rotativos. Las fluctuaciones en cualquier parámetro del proceso pueden provocar un mayor consumo de energía y una reducción del rendimiento. Optimice el funcionamiento del quemador: Ajuste de la forma de la llama: ajuste la longitud, rigidez y forma de la llama de acuerdo con las condiciones de trabajo en el horno (como la formación del anillo y las condiciones de precombustión del material). La llama ideal debe ser completa y suave, sin lavar la piel del horno, y la zona de alta temperatura debe ser moderada. Volumen de aire primario y velocidad del viento: bajo la premisa de garantizar la estabilidad de la llama, intente reducir el volumen de aire primario y la velocidad del viento. Esto puede reducir el aire frío introducido por el aire primario y aumentar la temperatura del aire secundario, reduciendo así el consumo de carbón. Promover el uso de quemadores de bajo volumen de aire primario. Finura y concentración del carbón pulverizado: Asegure la finura del carbón pulverizado y un grado razonable de mezcla de aire y carbón para asegurar una combustión rápida y completa del carbón pulverizado. Sistema térmico estable: Controle la velocidad del horno y la cantidad de alimentación: respete el principio de "rotación rápida de materiales finos". Cuando las condiciones del horno lo permitan, mantener una velocidad alta del horno y un volumen de alimentación equivalente ayudará a mejorar la eficiencia y la producción de transferencia de calor. Estabilización de la presión negativa en la cabeza del horno: La presión negativa en la cabeza del horno es la clave para garantizar la forma de la llama y la ventilación en el horno. La ligera presión negativa (alrededor de -5 ~ -10 Pa) puede evitar que el cabezal del horno estalle en llamas y evitar inhalar demasiado aire frío. Temperatura estable del horno de descomposición: para hornos con horno de descomposición, la temperatura de salida del horno de descomposición debe controlarse estrictamente dentro del rango establecido (normalmente ±10°C). La tasa de descomposición de los materiales antes de la combustión (generalmente >90%) es la clave para aumentar la producción del horno. Optimice la adaptación del volumen de aire del sistema: Equilibre el volumen de aire del horno: ajuste razonablemente la válvula de aire terciario y la compuerta de contracción de la cola del horno para lograr la mejor combinación entre el volumen de aire del horno y el calcinador. El objetivo es garantizar que haya suficiente oxígeno para la combustión del carbón pulverizado y que los materiales puedan transportarse sin problemas. Reducir las fugas de aire del sistema: Las fugas de aire del sistema (especialmente el sello de la cola del horno y las conexiones en todos los niveles del precalentador) son el enemigo del consumo de energía. Reducirá la temperatura de los gases de escape, aumentará el consumo de energía de escape y afectará el efecto de precalentamiento. Los puntos de fuga de aire deben inspeccionarse y gestionarse periódicamente. 2. Mantenimiento y mejora de equipos El equipo es la base de una producción eficiente y cualquier falla provocará tiempos de inactividad y enormes pérdidas. Manejo del revestimiento y revestimiento del horno: Utilice materiales refractarios de alta calidad: utilice ladrillos refractarios de alto rendimiento en ubicaciones clave (como zonas de transición y zonas de cocción) para prolongar la vida útil. Revestimiento del horno estable: forme y mantenga un revestimiento del horno uniforme y estable estabilizando la composición de la harina cruda, la calidad del combustible y los parámetros operativos. Ésta es la clave para proteger el revestimiento del horno y reducir la pérdida de calor. Detecte periódicamente la temperatura del barril del horno: utilice un escáner de infrarrojos para controlar la temperatura del barril del horno, detecte el pelado de la piel del horno o el adelgazamiento del revestimiento del horno a tiempo y tome medidas. Mantenimiento de dispositivos de transmisión y soporte: Asegure un buen contacto entre la rueda de soporte y la correa de la rueda: verifique periódicamente la tensión de la rueda de soporte, ajuste la posición de la rueda de soporte y evite el contacto anormal como "en forma de ocho" o "en forma de llamarada" para reducir el consumo de energía de la transmisión. Mantenga la linealidad del cuerpo del horno: verifique y ajuste periódicamente la línea central del cuerpo del horno para garantizar su linealidad. La desalineación de la línea central es una de las principales causas del aumento del consumo de energía, daños a los ladrillos refractarios y fallas mecánicas. Actualizar equipo clave: Adopte un convertidor de frecuencia: utilice un convertidor de frecuencia para controlar equipos de alta potencia, como el accionamiento principal del horno, el ventilador de refrigeración, el ventilador de alta temperatura, etc., que pueden ajustar con precisión la velocidad de acuerdo con la carga real y lograr un efecto de ahorro de energía significativo. Actualice los dispositivos de sellado de alta eficiencia: actualice los dispositivos de sellado en el cabezal y el extremo del horno a formas de sellado más avanzadas, como el tipo de escamas de pescado y el tipo de bloque de grafito, para reducir significativamente las fugas de aire. 3. Estrategia de gestión y control de la producción. Aplicar control de procesos avanzado: Optimización del sistema DCS/PLC: aproveche al máximo el sistema de control distribuido para establecer y mejorar los bucles de control automático de parámetros clave (como la temperatura del horno de descomposición, la presión negativa del cabezal del horno, etc.) para reducir las fluctuaciones en las operaciones manuales. Fortalecer la capacitación y evaluación del personal: Operaciones estandarizadas: Desarrollar e implementar estrictamente procedimientos operativos estándar para unificar las ideas y técnicas de los operadores de control central. Implementar mantenimiento preventivo: Pasar del "mantenimiento posterior al evento" al "mantenimiento preventivo" y al "mantenimiento predictivo". Utilice el análisis de datos de equipos de monitoreo en línea (como monitoreo de vibraciones y monitoreo de temperatura) para predecir fallas en los equipos, organizar razonablemente el mantenimiento y evitar tiempos de inactividad no planificados. Recuperación y utilización del calor residual: Aproveche al máximo el calor residual de los gases de escape descargados por el enfriador del cabezal del horno y el precalentador de la cola del horno para generar energía o secar materias primas, mejorando la eficiencia de utilización de energía de todo el sistema.2025-Nov-12ver más

-

La función principal del línea de producción de cal activada consiste en convertir piedra caliza natural (componente principal CaCO₃) en cal activada (también llamada cal viva, componente principal CaO) con alta actividad de reacción química mediante un proceso de calcinación a alta temperatura. Este proceso la transforma de una piedra ordinaria a una materia prima industrial con múltiples usos clave. 1. La función de la línea de producción de cal activa. El papel de la línea de producción de cal activada se refleja principalmente en el excelente rendimiento del producto que proporciona a las industrias transformadoras: la cal activada. La cal activada tiene las características de alta pureza, alta pureza química, tamaño de cristal pequeño y fuerte reactividad. Estas características le hacen desempeñar un papel insustituible en los siguientes campos: Industria del acero Este es el campo de aplicación más amplio y principal de la cal activada. Fabricación de acero: En la fabricación de acero con convertidores o hornos eléctricos, la cal activa es el núcleo del agente de escoria. Función: Reacciona con impurezas nocivas como silicio, fósforo y azufre en el acero fundido para formar escoria que flota en la superficie del acero fundido. Resultados: La línea de producción de cal activa puede eliminar eficazmente fósforo y azufre, purificar el acero fundido y mejorar en gran medida la pureza, resistencia y tenacidad del acero. Sin cal activada de alta calidad no se puede producir acero de alta calidad. Campo de protección del medio ambiente La cal activa es un medio clave para la desulfuración de gases de combustión y el tratamiento de aguas residuales. Desulfuración de gases de combustión: en la parte final de las instalaciones alimentadas con carbón, como plantas de energía y plantas siderúrgicas, se utiliza la desulfuración húmeda de piedra caliza activada y yeso. Función: La cal activada y el agua forman una suspensión que reacciona químicamente con el dióxido de azufre (SO₂) en los gases de combustión para formar yeso. Resultados: Elimina eficientemente el dióxido de azufre, reduce la lluvia ácida y cumple con estrictos estándares de emisiones ambientales. Tratamiento de aguas residuales Función: ajustar el valor del pH de las aguas residuales, precipitar iones de metales pesados y matar bacterias patógenas. Resultados: La purificación de aguas residuales se logra y se utiliza ampliamente en el tratamiento de aguas residuales industriales y domésticas urbanas. industria química La cal activada es la materia prima básica de muchos productos químicos. Carburo de calcio: la cal activa reacciona con el coque en un horno de carburo de calcio para formar carburo de calcio (CaC₂), que es la fuente de importantes productos químicos como el gas acetileno y los plásticos de PVC. Ceniza de sosa: En el proceso amoníaco-álcali, la cal activada se utiliza para recuperar amoníaco y es un eslabón clave en la producción de carbonato de sodio (carbonato de sodio). Polvos blanqueadores, carbonato de calcio, etc.: también se procesan profundamente a partir de cal activa. Otras zonas industriales Fundición de metales no ferrosos: se utiliza como agente formador de escoria y agente purificador en la fundición de aluminio, magnesio y cobre. Industria azucarera: se utiliza para clarificar el jugo de azúcar y eliminar impurezas. Industria papelera: utilizada para el tratamiento de digestión de la pulpa de papel. 2. El valor de la línea de producción de cal activa. Además del papel de sus productos, la propia línea de producción de cal activada también aporta un gran valor: Escala y suministro estable: puede proporcionar de forma continua y estable grandes cantidades de cal activa de alta calidad a las industrias a gran escala mencionadas anteriormente para garantizar su producción continua. Calidad controlable: al controlar parámetros como la temperatura y el tiempo de calcinación, se pueden producir con precisión productos con diferentes niveles de actividad y tamaños de partículas para satisfacer las necesidades individuales de los clientes. Ahorro de energía y protección del medio ambiente: las líneas de producción modernas (como hornos rotativos y hornos verticales de doble cámara) generalmente adoptan tecnologías de ahorro de energía de alta eficiencia e instalaciones de protección del medio ambiente. En comparación con los hornos de tierra, pueden reducir significativamente el consumo de energía y las emisiones de polvo y gases de escape.2025-Nov-05ver más

Soluciones de producción de cemento optimizadas: reducir los costos de energía y aumentar la eficiencia de la producción.

- Categoría de productos

- >Línea de producción de cemento

- >Protección del medio ambiente

- >Equipo metalúrgico y minero

- >Recipiente a presión

- Enlaces rápidos

- >Productos

- >Compañía

- >Equipos

- >Soluciones

- >Servicios

- >Noticias

- >Contacto

- Contáctenos

-

-

Llámenos para obtener apoyo+86 13584702563

Llámenos para obtener apoyo+86 13584702563 -

Llámenos para obtener apoyohaijian@haijianstock.com

Llámenos para obtener apoyohaijian@haijianstock.com -

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

-

English

English  русский

русский  Español

Español