¿Qué factores afectan la estabilidad de la calidad de una línea de producción de cemento?

En la industria cementera cada vez más competitiva de hoy, la estabilidad de la calidad del cemento se ha convertido en un factor clave para que las empresas sobrevivan en el mercado. Para las líneas de producción de cemento, la calidad no está determinada por un solo eslabón, sino que involucra múltiples factores como materias primas, equipos, procesos, operaciones y pruebas. Sólo mediante la optimización del sistema y el control completo del proceso se pueden producir productos de cemento con un rendimiento estable, resistencia confiable y cumplimiento de los estándares. Entonces, ¿qué factores afectan la estabilidad de la calidad de un línea de producción de cemento ?

1. Diferencias en la calidad de la materia prima

La calidad del cemento depende principalmente de las materias primas. Las principales materias primas incluyen piedra caliza, arcilla y materiales correctivos a base de hierro, y las fluctuaciones en su composición química afectan directamente la calidad del clínker.

(1) Composición desigual de la piedra caliza

Las fluctuaciones excesivas en el contenido de CaO y la proporción de silicatos de la piedra caliza pueden provocar dificultades en la cocción del clinker, afectando así a la resistencia y la estabilidad.

(2) Cambios en la humedad de la materia prima

En temporadas de lluvias o ambientes de alta humedad, el aumento de la humedad de la materia prima puede afectar la eficiencia de la molienda y la uniformidad de la composición de la harina cruda.

(3) Contenido de impurezas inestables

Por ejemplo, un contenido excesivamente alto de MgO (que excede una cierta proporción) puede afectar la estabilidad del volumen del cemento, generando problemas de calidad del producto final. Por lo tanto, la selección, homogeneización, almacenamiento y seguimiento en línea de las materias primas son cruciales para una calidad estable.

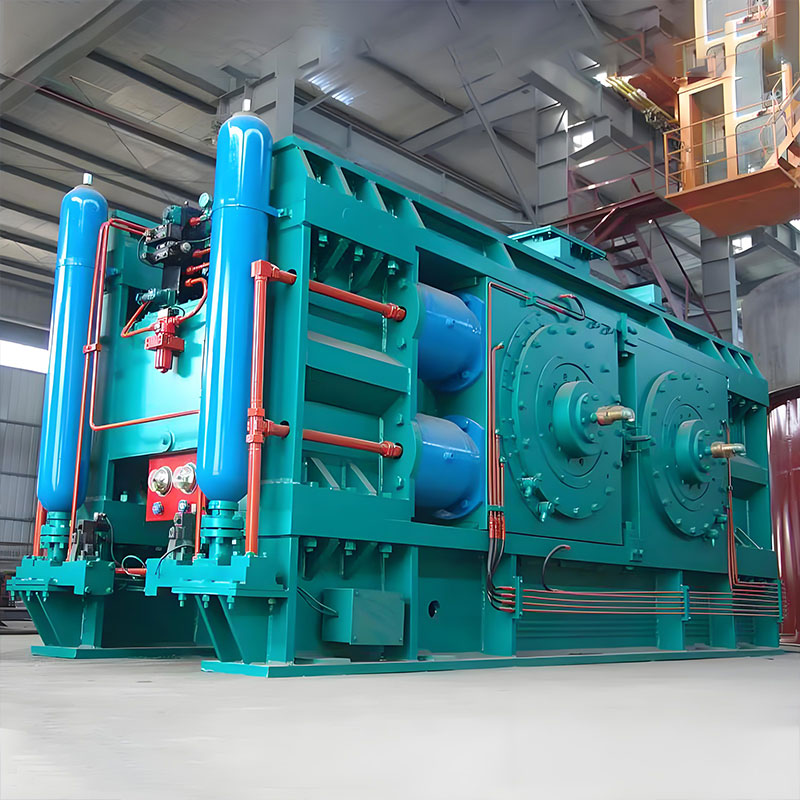

2. La eficiencia del sistema de molienda afecta la finura y la distribución de partículas

La molienda de materia prima y la molienda de cemento son pasos clave que determinan la finura y uniformidad de las partículas del producto.

(1) Malas condiciones del equipo de molienda

El desgaste de los revestimientos del molino y de los rodillos de molienda puede provocar una disminución de la capacidad de molienda y una finura inestable del producto.

(2) Fluctuaciones en la eficiencia del clasificador

La velocidad inestable del clasificador o el desgaste interno pueden provocar una distribución irrazonable de las partículas, lo que afecta el rendimiento y la resistencia del cemento.

(3) Grandes variaciones en la carga de circulación del material

Una carga excesiva o insuficiente puede afectar el consumo de energía, la finura y la controlabilidad de la calidad final del cemento.

La operación estable y el mantenimiento oportuno del sistema de molienda son garantías fundamentales para la calidad estable del cemento.

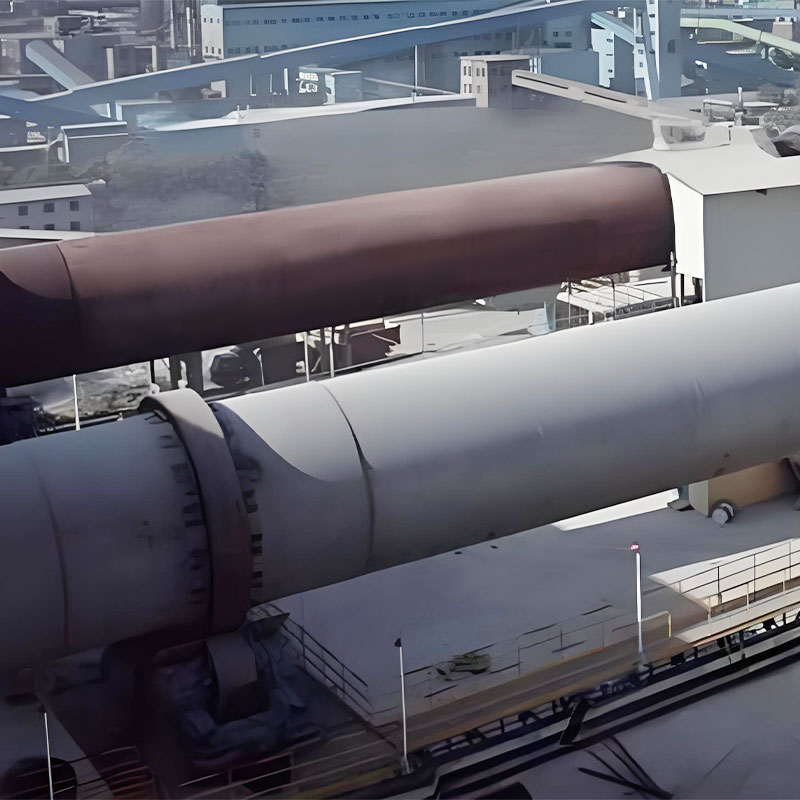

3. La estabilidad del sistema de combustión determina la calidad del clinker

El clinker es el núcleo de la calidad del cemento y el factor clave que afecta su desempeño es el sistema de combustión, incluido el precalentador, el horno de descomposición y el horno rotatorio.

(1) Temperatura del horno inestable

Una temperatura excesivamente alta puede provocar una combustión excesiva del clinker, mientras que una temperatura excesivamente baja puede provocar una combustión insuficiente, afectando así la proporción de composición mineral.

(2) Fluctuaciones en la calidad del carbón

Las fluctuaciones excesivas en las cenizas del combustible y la materia volátil causan directamente una distribución inestable del calor dentro del horno.

(3) Alimentación desigual

Las fluctuaciones en la alimentación provocan fluctuaciones en el estado del horno, lo que altera el proceso estable de formación del clinker.

(4) Mala condición mecánica del horno rotatorio

El desgaste de los rodillos y neumáticos puede provocar el movimiento del horno, afectando la estabilidad del encendido.

Un régimen de cocción estable es crucial para producir cemento de alta resistencia y calidad.

4. El enfriamiento y el almacenamiento del clinker afectan el rendimiento final

La velocidad de enfriamiento del clínker afecta la formación de la fase mineral; por ejemplo, un enfriamiento rápido puede formar fases minerales más activas, aumentando la resistencia del cemento.

Una mala eficiencia del refrigerador conduce a la formación de granos gruesos de clínker. El clínker sobrecalentado que ingresa al silo de almacenamiento puede causar aglomeración. El flujo de aire de refrigeración inestable provoca fluctuaciones en el efecto de refrigeración. El proceso de enfriamiento, aparentemente simple, tiene un profundo impacto en la calidad.

5. La calidad de los aditivos y las mezclas afecta el rendimiento general del cemento

El cemento moderno suele utilizar mezclas como cenizas volantes y escoria. Su actividad, finura y contenido de humedad afectan el rendimiento del cemento.

Una actividad de mezcla insuficiente reduce la resistencia del cemento; el contenido excesivo de humedad afecta la eficiencia de la molienda; las impurezas excesivas afectan la estabilidad del cemento.

Además, un control inadecuado de la adición de yeso puede provocar un tiempo de fraguado anormal.

Los factores que afectan la estabilidad de la calidad de una línea de producción de cemento son multifacéticos, desde las materias primas hasta la molienda, desde la cocción hasta el almacenamiento y luego hasta los sistemas de automatización y la gestión operativa. Cada vínculo puede convertirse potencialmente en una fuente de inestabilidad. Sólo a través de un estricto sistema de control de calidad, equipos avanzados, una gestión precisa de los procesos y un equipo operativo profesional se puede lograr una calidad del cemento verdaderamente estable y confiable, brindando a las empresas una ventaja competitiva.

Categoría de noticias

Productos recomendados

Se centra en la solución general del sistema de transferencia de puerto de material a granel seco,

Investigación y desarrollo, fabricación y servicio

- Categoría de productos

- >Línea de producción de cemento

- >Protección del medio ambiente

- >Equipo metalúrgico y minero

- >Recipiente a presión

- Enlaces rápidos

- >Productos

- >Compañía

- >Equipos

- >Soluciones

- >Servicios

- >Noticias

- >Contacto

- Contáctenos

-

-

Llámenos para obtener apoyo+86 13584702563

Llámenos para obtener apoyo+86 13584702563 -

Llámenos para obtener apoyohaijian@haijianstock.com

Llámenos para obtener apoyohaijian@haijianstock.com -

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

-

English

English  русский

русский  Español

Español