¿Cómo mejorar la eficiencia de producción de una línea de producción de cemento?

el línea de producción de cemento Es un eslabón crucial en la fabricación de cemento, que abarca todo el proceso, desde la extracción de la materia prima hasta la producción y el embalaje del producto final. Con la demanda cada vez mayor del mercado de productos de cemento, mejorar la eficiencia de producción de las líneas de producción de cemento se ha convertido en una necesidad urgente dentro de la industria. Cómo mejorar la eficiencia de producción de las líneas de producción de cemento, reducir el consumo de energía y minimizar la contaminación ambiental se ha convertido en un foco clave del desarrollo de la industria.

1. Optimizar los procesos de preparación y dosificación de materias primas

el main raw materials for cement production lines include limestone, clay, iron ore, and gypsum. Optimizing the raw material proportions not only ensures cement quality but also improves production efficiency. By precisely controlling the raw material proportions, material waste can be reduced, and more complete and efficient reactions can be ensured during the production process.

Práctica para optimizar la dosificación de materia prima:

Utilice materias primas de mayor calidad: las materias primas de alta calidad pueden mejorar la eficiencia de reacción del cemento y reducir el tiempo de procesamiento y el consumo de energía innecesarios.

Implemente procesamiento por lotes preciso: a través de sistemas de procesamiento por lotes automatizados, garantice la dosificación precisa de diversas materias primas, evitando el desperdicio de recursos causado por errores humanos.

Además, el empleo de tecnologías modernas de preparación de materias primas, como la prehomogeneización seca y la mezcla húmeda, puede mejorar la uniformidad de las materias primas y mejorar aún más la eficiencia de la producción.

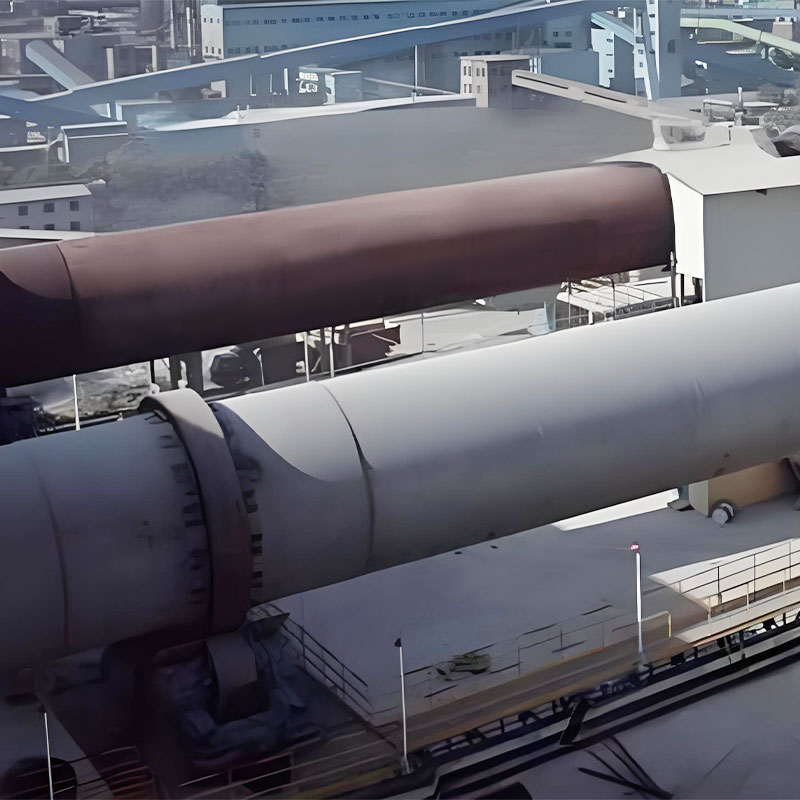

2. Mejorar la eficiencia operativa del horno

el kiln is one of the core pieces of equipment in a cement production line. The operating efficiency of the kiln directly affects the overall efficiency of the cement production line. Improving the kiln's thermal efficiency and fuel utilization rate are important ways to increase production efficiency.

Los métodos para mejorar la eficiencia operativa del horno incluyen:

Fortalecer el control de la temperatura del horno: el control preciso de la temperatura dentro del horno es crucial para evitar temperaturas excesivamente altas o bajas que afecten el proceso de reacción. El uso de un **sistema de control de temperatura automatizado** puede mejorar la precisión de la regulación de la temperatura, garantizando procesos de reacción eficientes.

Uso de combustibles de alta eficiencia: La selección de combustibles de alto poder calorífico y baja contaminación, como el gas natural o combustibles alternativos, puede mejorar la eficiencia térmica del horno y reducir el consumo de energía.

Uso de una combinación de horno rotatorio y precalentador: al configurar un precalentador en el extremo frontal del horno rotatorio, el calor se puede recuperar de manera efectiva, lo que reduce las fluctuaciones de temperatura dentro del horno y mejora la eficiencia en la utilización del combustible.

Además, emplear tecnología de recuperación de calor residual para precalentar materias primas o generar electricidad a partir del calor residual generado en el horno no sólo ahorra energía sino que también reduce los costos de producción.

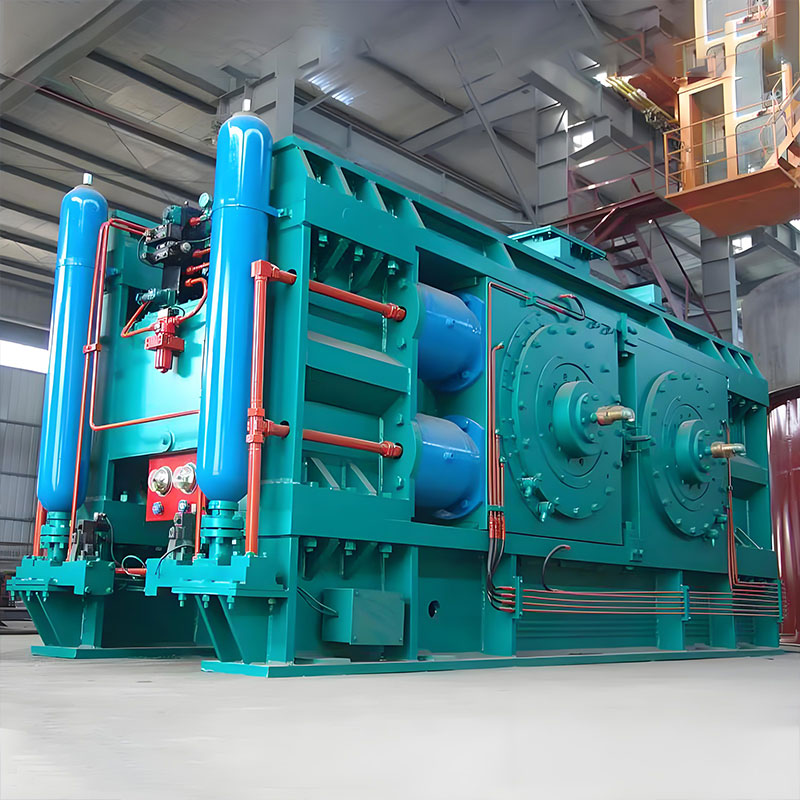

3. Mejorar la eficiencia del sistema de molienda

el grinding system is a crucial link in cement production, primarily used to grind clinker, gypsum, slag, and other materials into fine powder. The grinding process is energy-intensive; therefore, improving the efficiency of the grinding system is an important way to reduce cement production costs.

Los métodos para mejorar la eficiencia de la molienda incluyen:

Optimización de la selección de equipos de molienda: la elección de equipos de molienda más eficientes, como molinos de rodillos verticales y molinos de rodillos de alta presión, puede completar la tarea de molienda de manera más eficiente y reducir el consumo de energía en comparación con los molinos de bolas tradicionales.

Mejora del sistema de clasificación: El uso de un dispositivo de clasificación razonable asegura la uniformidad del tamaño de las partículas del material molido, evitando el desperdicio de energía causado por abrasivos excesivamente gruesos o finos.

Aplicación de sistemas de control automatizados: Los sistemas automatizados pueden monitorear varios parámetros en el proceso de molienda en tiempo real, como temperatura, presión y caudal, asegurando que el equipo opere en condiciones óptimas.

Además, la adopción de tecnología de recuperación de calor residual en la molienda de cemento puede mejorar aún más la eficiencia de la producción al utilizar la energía térmica del gas residual para calentar materiales, mejorando así la utilización de energía.

4. Fortalecer el mantenimiento y la gestión de equipos

En las líneas de producción de cemento, el mantenimiento y la gestión de los equipos son cruciales para la eficiencia de la producción. Las fallas de los equipos no solo afectan los programas de producción sino que también aumentan los costos de mantenimiento. Por lo tanto, fortalecer el mantenimiento y la gestión diarios de los equipos, e identificar y eliminar rápidamente las fallas, son medios importantes para mejorar la eficiencia de la producción.

Prácticas de gestión y mantenimiento de equipos:

Inspección y mantenimiento periódicos: Establezca un sistema de inspección periódica de equipos para identificar posibles fallas con anticipación y evitar paradas o reducciones de producción debido a fallas de los equipos.

Utilice piezas y sistemas de lubricación de alta calidad: Las piezas y sistemas de lubricación de alta calidad pueden reducir el desgaste del equipo, mejorando la eficiencia operativa y la vida útil del equipo.

Adopte sistemas de monitoreo inteligentes: al instalar sistemas de monitoreo inteligentes, se puede monitorear el estado operativo de cada equipo en tiempo real, lo que permite la detección oportuna de anomalías en los equipos y reduce el tiempo de inactividad.

Mejorar la eficiencia de producción de las líneas de producción de cemento no solo reduce los costos de producción y mejora la competitividad del mercado de productos, sino que también reduce el desperdicio de recursos y promueve el desarrollo sostenible. Al optimizar las proporciones de materia prima, mejorar la eficiencia de los hornos y sistemas de molienda, fortalecer el mantenimiento de los equipos e implementar tecnologías de ahorro de energía, las empresas cementeras pueden lograr una producción más eficiente y al mismo tiempo garantizar la calidad.

Categoría de noticias

Productos recomendados

Se centra en la solución general del sistema de transferencia de puerto de material a granel seco,

Investigación y desarrollo, fabricación y servicio

- Categoría de productos

- >Línea de producción de cemento

- >Protección del medio ambiente

- >Equipo metalúrgico y minero

- >Recipiente a presión

- Enlaces rápidos

- >Productos

- >Compañía

- >Equipos

- >Soluciones

- >Servicios

- >Noticias

- >Contacto

- Contáctenos

-

-

Llámenos para obtener apoyo+86 13584702563

Llámenos para obtener apoyo+86 13584702563 -

Llámenos para obtener apoyohaijian@haijianstock.com

Llámenos para obtener apoyohaijian@haijianstock.com -

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

-

English

English  русский

русский  Español

Español