-

ENTREGANDO SOLUCIONES LLAVE EN MANO PARA LA CEMENTERA Y LA INGENIERÍA INDUSTRIALPropuesta de servicio

ENTREGANDO SOLUCIONES LLAVE EN MANO PARA LA CEMENTERA Y LA INGENIERÍA INDUSTRIALPropuesta de servicio -

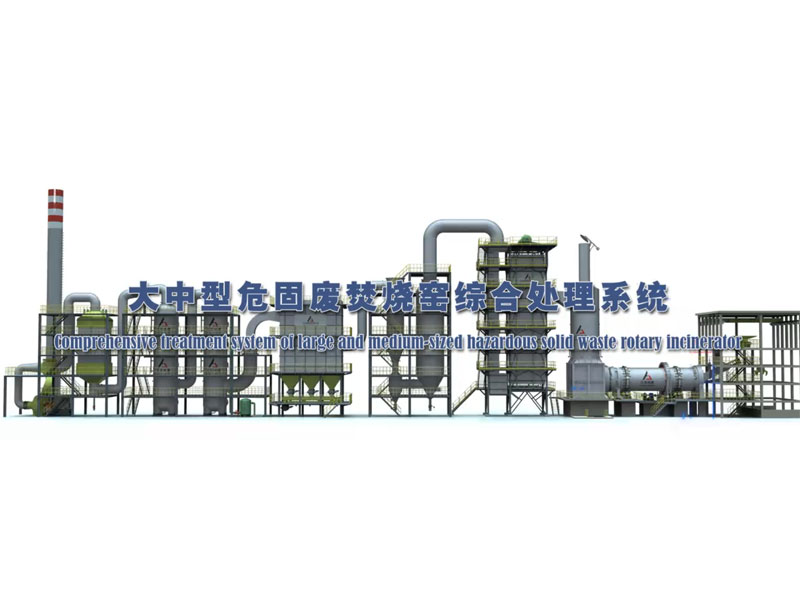

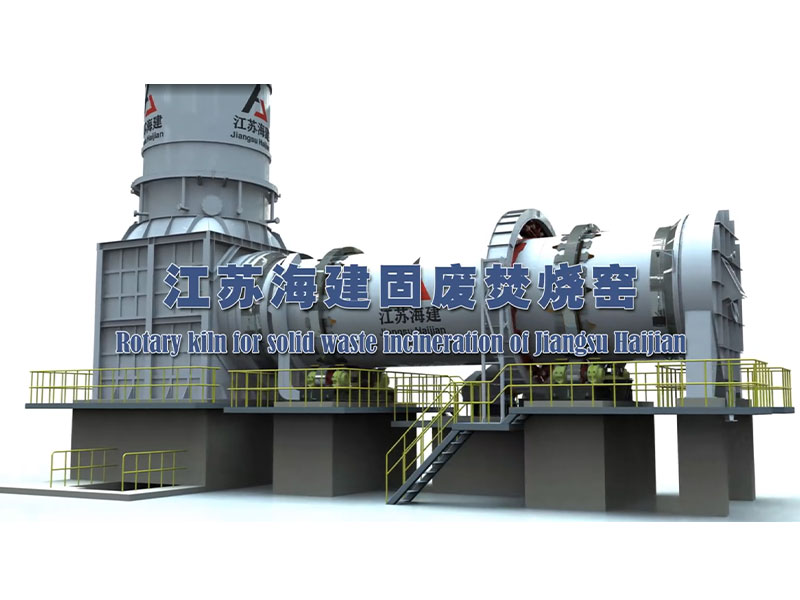

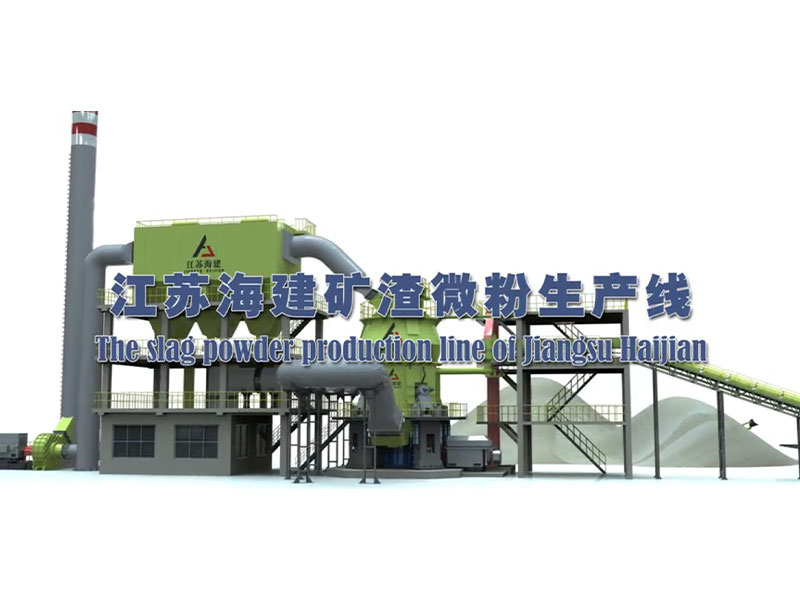

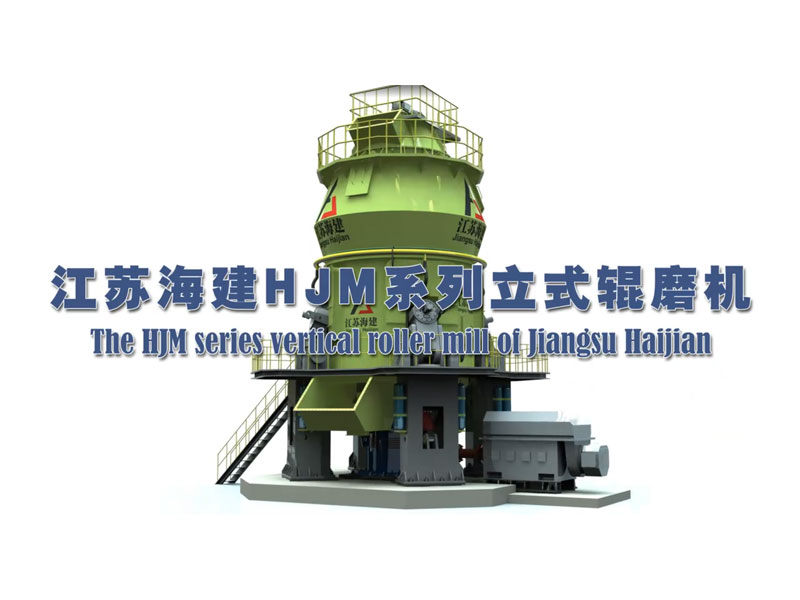

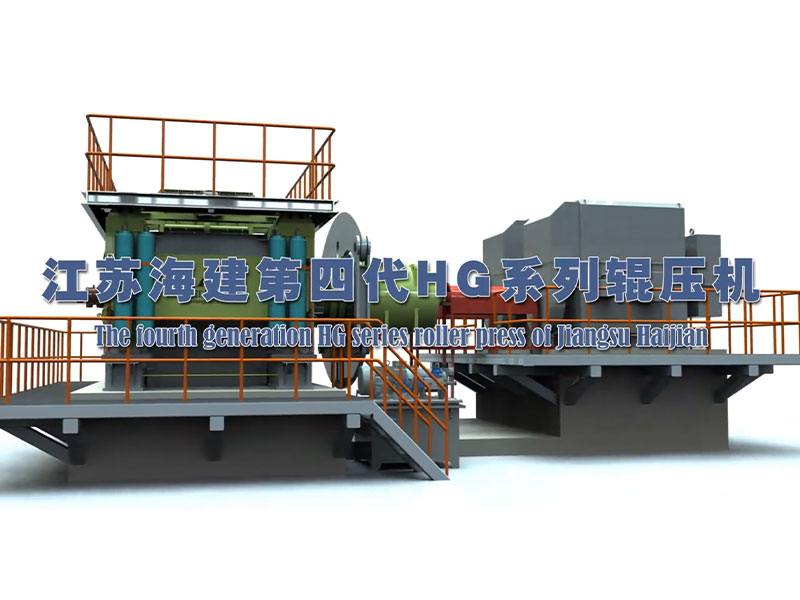

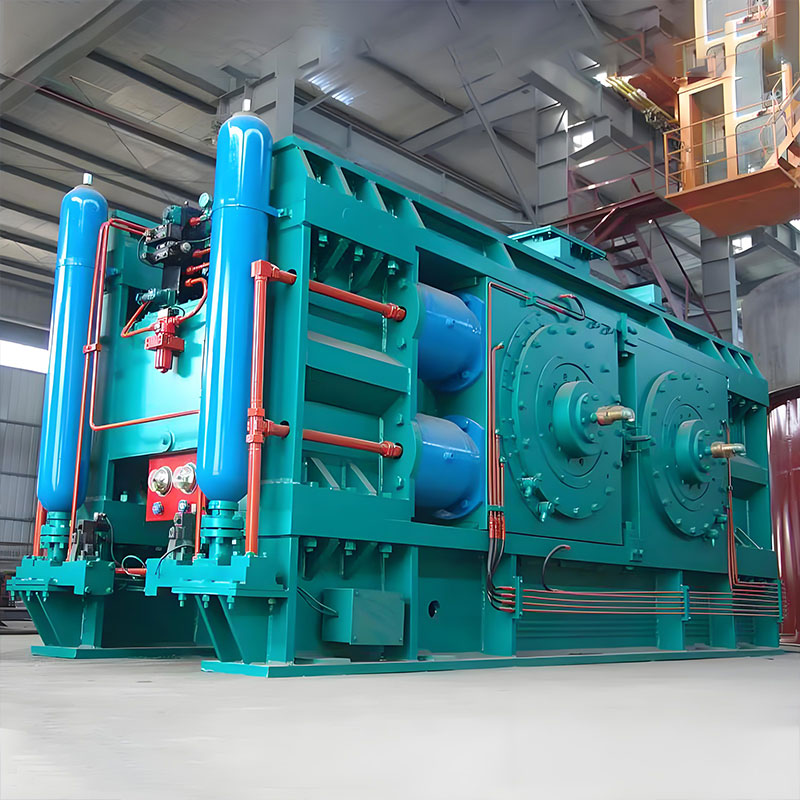

Nuestros proyectos más popularesPropuesta de servicio

Nuestros proyectos más popularesPropuesta de servicio

Desde el procesamiento de materia prima hasta la producción de productos terminados, ofrecemos una solución general completa para líneas de producción de cemento, que incluyen diseño de ingeniería, fabricación de equipos, instalación y puesta en marcha, y optimización de operaciones, para garantizar una producción eficiente y de bajo costo.

INGENIERÍA AVANZADA PARA EL DESARROLLO SOSTENIBLE DEL CEMENTO Y LA INDUSTRIA.

Nuestra gama de equipos

Tu socio de confianza para el cemento

& Soluciones de ingeniería industrial.

BIENVENIDA A HAIJIAN

PERFIL DE LA EMPRESA

Jiangsu Haijian Co., Ltd. se especializa en proporcionar soluciones generales para líneas de producción de cemento, incineración de residuos sólidos industriales y aplicaciones en minería y metalurgia. Con años de experiencia en ingeniería, equipos avanzados y un compromiso con el desarrollo sostenible, ayudamos a nuestros clientes a lograr una producción eficiente y de bajo costo.

Ver más

Estilo corporativo

Ver más

-

0años55 años de experiencia en fabricación

-

0Trabajadores300 Personal de Ingeniería y Técnica

-

0100,000 área de la fábrica

NOTICIAS

Actualizaciones de noticias recientes

-

El transporte continuo en circuito cerrado combinado con silos de homogeneización ofrece la eficiencia que requiere la producción moderna de cemento Un moderno línea de producción de cemento logra un transporte y mezcla eficientes de materiales a través de un sistema totalmente integrado: las cintas transportadoras y los elevadores de cangilones mueven materias primas con rendimientos de 500 a 3000 t/h, mientras que los silos de mezcla continua y los sistemas de deslizamiento de aire homogeneizan la harina cruda a un coeficiente de variación (CV) inferior al 1,0 %, el umbral requerido para una calidad constante del clínker. Las plantas que han pasado de sistemas de mezcla por lotes a sistemas de homogeneización continua reportan reducciones en el consumo de calor específico del 3 al 8 % y una reducción del clinker f-CaO (cal libre) de más del 2,0 % a menos del 1,0 %, lo que mejora directamente la consistencia de la clase de resistencia del cemento. La eficiencia del transporte y mezcla de materiales en una línea de producción de cemento no está determinada por ningún equipo individual; es el resultado de la integración de sistemas de descarga de trituradoras, pilas de prehomogeneización, circuitos de molino de crudo, silos de mezcla continua y sistemas de alimentación de hornos que funcionan en secuencia coordinada. Este artículo examina cada etapa con datos de rendimiento específicos y las opciones de diseño que separan las líneas de alta eficiencia de las promedio. El flujo de materiales de la línea de producción de cemento: desde la cantera hasta la alimentación del horno Comprender la eficiencia del transporte y la mezcla de materiales requiere una imagen clara de la secuencia de producción completa. En una línea de cemento de proceso seco, que representa más de El 90% de la nueva capacidad de cemento instalada a nivel mundial desde 2000 —Los materiales pasan por las siguientes etapas: Trituración primaria: La piedra caliza se reduce del tamaño de la mina (hasta 1200 mm) a ≤75 mm mediante trituradoras de mandíbula o de impacto. Capacidad de la cinta transportadora en esta etapa: 800-3000 t/h. Reserva previa a la homogeneización: La piedra caliza triturada se apila en forma de chevrón o en hileras para lograr la homogeneización química inicial antes de la molienda en bruto. Una reserva bien operada reduce la desviación estándar de CaCO₃ de ±3–5 % (en la trituradora) a ±0,5–1,0 % (en el recuperador). Dosificación de materia prima: La piedra caliza, la arcilla, el mineral de hierro y la arena se pesan mediante alimentadores de cinta gravimétrica y se introducen en el molino de crudo en las proporciones deseadas. Precisión del alimentador: ±0,5 % del punto de ajuste en condiciones de estado estable. Molienda y clasificación de materias primas: Los molinos verticales de rodillos (VRM) o los molinos de bolas muelen el material mezclado hasta obtener una finura del 10 al 15 % del residuo en un tamiz de 90 µm. El circuito del molino seca simultáneamente la harina cruda desde un 6-12% de humedad hasta menos del 1%. Silo de mezcla continua (silo CF): La harina cruda molida se transporta neumáticamente a un silo de mezcla continua donde la aireación y la mezcla por gravedad logran el CV objetivo final de menos del 1,0 % para los óxidos clave (CaO, SiO₂, Al₂O₃, Fe₂O₃). Sistema de alimentación del horno: La harina cruda homogeneizada se extrae del silo CF mediante transportadores de deslizamiento aéreo y elevadores de cangilones y se alimenta a la torre del precalentador a una velocidad controlada de típicamente 250 a 800 t/h, dependiendo de la capacidad del horno. Etapa de producción Equipo de transporte primario Rendimiento típico Métrica clave de eficiencia Cantera → Trituradora Camiones volquete/transportador en foso 1.000–5.000 t/h Disponibilidad de trituradora ≥95% Trituradora → Reserva pre-homo Cinta transportadora 800-3000 t/h CaCO₃ CV ≤1,0% en recuperación Reserva → Molino de crudo Cinta transportadora alimentadora de cinta 150-600 t/h Precisión del alimentador ±0,5% Molino de materias primas → Silo CF Transporte neumático/elevador de cangilones 100–500 t/h Relación aire-material de transporte ≤30 Nm³/t Silo CF → Precalentador de horno Elevador de cangilones por aire 250–800 t/h Estabilidad de la velocidad de alimentación ±1,5% Tabla 1: Etapas de transporte de material en una línea de producción de cemento de proceso seco con rendimientos típicos y métricas de eficiencia Cintas transportadoras: la columna vertebral del transporte de materiales a granel en líneas de cemento Las cintas transportadoras transportan la mayor parte del movimiento de material en una línea de producción de cemento: manejan piedra caliza, arcilla, carbón, clinker y cemento terminado en cada etapa entre la trituración y el envío. Su eficiencia está determinada por la velocidad y el ancho de la correa, el ángulo de canal y el diseño del sistema de transmisión: Parámetros de diseño de rendimiento y velocidad El transportador de descarga de la trituradora primaria de una planta de cemento generalmente utiliza un ancho de banda de 1.200 a 2.000 milímetros corriendo en 1,5 a 2,5 m/s para transportar entre 1.000 y 3.000 t/h de piedra caliza triturada. Las correas más anchas que funcionan a velocidades más bajas reducen el derrame de material y el desgaste de la correa en comparación con las correas estrechas de alta velocidad con un rendimiento equivalente. La carga específica de la correa (área de la sección transversal del material en la correa) está diseñada para llenar no más del 80 % de la capacidad nominal de la correa para proporcionar un amortiguador para los picos de alimentación, una protección crítica para los equipos posteriores. Eficiencia energética de los accionamientos transportadores modernos Los sistemas de accionamiento del transportador representan Entre el 3% y el 8% del consumo total de energía eléctrica de una planta de cemento. . Los motores modernos de transmisión de frecuencia variable (VFD) en los transportadores principales ahorran entre un 15% y un 30% de la energía del transportador en comparación con los arranques directos en línea de velocidad fija al hacer coincidir la velocidad del motor con la carga real en lugar de funcionar a máxima velocidad durante condiciones de carga parcial. En una planta de clinker de 5.000 t/d, la conversión de las cintas transportadoras primarias al funcionamiento VFD normalmente ahorra 400.000 a 800.000 kWh al año —equivalente a entre 30.000 y 60.000 dólares al año según las tarifas promedio de electricidad industrial. Transportadores de tuberías para transporte cerrado Los transportadores de tuberías, donde la correa se enrolla formando un tubo cerrado alrededor del material, se utilizan cada vez más en líneas de cemento donde el control de emisiones de polvo es un requisito reglamentario o donde la ruta del transportador requiere curvas cerradas (radio mínimo tan pequeño como 300 m versus 600 a 800 m para los transportadores de canal estándar). Los transportadores de tuberías proporcionan Transporte completamente cerrado con emisiones de polvo inferiores a 5 mg/Nm³. , cumple con los límites de la Directiva de Emisiones Industriales de la UE sin requerir estructuras de gabinete separadas y puede operar en pendientes de hasta 30°, lo que permite un enrutamiento directo desde la cantera a la trituradora que de otro modo requeriría múltiples puntos de transferencia. Reservas previas a la homogeneización: la primera etapa de mezcla de materias primas La reserva previa a la homogeneización es el primer paso de mezcla deliberado en la línea de producción de cemento. Su propósito es reducir la variabilidad química de la piedra caliza extraída antes de que ingrese al molino de crudo, transformando una alimentación variable en una consistente. El grado de homogeneización logrado por la reserva determina directamente qué tan duro debe trabajar el silo de CF aguas abajo. Patrones de apilamiento y su eficacia de homogeneización En las líneas de cemento se utilizan dos métodos de apilamiento, con rendimientos de homogeneización significativamente diferentes: Apilamiento de chevrones: El apilador se desplaza hacia adelante y hacia atrás a lo largo de la pila de almacenamiento, depositando el material en un patrón de cresta. Simple y de bajo costo, pero logra solo un índice de homogeneización (H) de 4 a 6 ×, lo que significa que la desviación estándar de salida es de 4 a 6 veces menor que la desviación estándar de entrada. Apilamiento en hileras (CHEVCON): El material se deposita en múltiples filas paralelas a lo largo de todo el ancho de la pila de almacenamiento antes de comenzar la siguiente capa. Esto crea más capas transversales para que el recuperador las corte y logra proporciones de homogeneización de 8–12× —duplicar efectivamente el rendimiento de homogeneización en comparación con chevron para el mismo tamaño de reserva. Los recuperadores de raspadores laterales que cortan perpendicularmente a la dirección de apilamiento exponen la cantidad máxima de capas por pasada del cucharón; esta es la dirección de recuperación correcta para todas las pilas de acopio previas a la homogeneización. Los recuperadores que toman material del extremo de la pila (rascadores de portal) exponen menos capas y reducen la efectividad de la homogeneización entre un 30% y un 50% en comparación con el raspado lateral. Resultados típicos de la prehomogeneización En una pila de pilas bien operada con recuperador de raspador lateral: entrada CaCO₃ desviación estándar de ±3,5% en la trituradora se reduce a ±0,35–0,45% en la alimentación del molino de crudo: un factor de homogeneización de aproximadamente 8 a 10 ×. Esta reducción en la variabilidad aguas arriba permite que el sistema dosificador del molino de crudo y el silo CF operen dentro de una banda de control más estrecha, lo que reduce la frecuencia de dosificación correctiva y mejora la estabilidad de la química de alimentación del horno. Silos de mezcla continua: lograr la homogeneización final de la comida cruda El silo de mezcla de flujo continuo (CF) es la pieza individual más importante del equipo de mezcla en una línea de producción de cemento de proceso seco. Recibe harina cruda molida del molino de crudo y entrega alimentación homogeneizada al horno con la consistencia requerida para una química estable del clinker. Los silos CF modernos reemplazan a los antiguos silos de mezcla por lotes que requerían ciclos alternos de llenado, aireación y descarga, un proceso que consumía mucha energía y era operativamente inflexible. Cómo funciona la aireación del silo CF y la mezcla por gravedad Un silo CF normalmente contiene 8.000 a 25.000 toneladas de harina cruda y funciona simultáneamente en modo de llenado y descarga. El piso del silo se divide en múltiples sectores de aireación (normalmente entre 6 y 12 sectores) que se activan en secuencia. El aire inyectado a través de las almohadillas del piso fluidifica la comida cruda en el sector activo, haciendo que fluya libremente hacia el cono de descarga central, mientras que los sectores no aireados permanecen empaquetados. La aireación secuencial de sectores combinada con el flujo por gravedad desde diferentes posiciones radiales dentro del silo logra una mezcla cruzada continua del material depositado en diferentes momentos. Esta operación simultánea de llenado y descarga elimina el tiempo muerto de los sistemas por lotes y permite la alimentación continua del horno sin interrupción. Rendimiento de homogeneización: silo CF frente a silo por lotes Parámetro Silo de mezcla por lotes Silo de flujo continuo (CF) Mejora Desviación estándar de salida de CaO ±0,30–0,50% ±0,10–0,20% Reducción del 50 al 60% Factor de homogeneización (H) 5–8× 8–15× Hasta 2 veces de mejora Energía de aireación específica 0,5-1,2 kWh/t 0,1-0,3 kWh/t Reducción de energía del 60 al 80 % Frecuencia de interrupción de la alimentación del horno 2 a 4 veces al día (transiciones de ciclos por lotes) Continuo; cero interrupciones Funcionamiento continuo del horno f-CaO en clinker (cal libre) 1,0–2,5% 0,5–1,0% Mejora de la calidad del clinker Tabla 2: Comparación de rendimiento entre silos de mezcla por lotes y silos de flujo continuo (CF) para la homogeneización de harina cruda Sistemas de transporte neumático y de deslizamiento aéreo: movimiento de polvo fino de manera eficiente La harina cruda, el alimento para hornos y el cemento terminado son polvos finos (tamaño medio de partículas de 10 a 40 µm) que no pueden transportarse mediante cintas transportadoras sin pérdidas de polvo inaceptables. Dos tecnologías de transporte neumático manejan el movimiento de polvo fino en líneas de cemento: Transporte neumático de fase densa Los sistemas de fase densa transportan polvo fino en un tapón de alta concentración y movimiento lento a velocidades de transporte de 3-8 m/s (en comparación con 20–35 m/s en sistemas de fase diluida). La baja velocidad minimiza el desgaste de la tubería, reduce la degradación de partículas y consume Entre un 40% y un 60% menos de energía de aire comprimido por tonelada transportada en comparación con los sistemas de fase diluida. La fase densa es la tecnología preferida para el transporte de harina cruda desde los molinos hasta los silos de mezcla en las líneas de cemento modernas; los parámetros operativos típicos son una relación de carga de sólidos de 30 a 60 kg de sólidos por kg de aire de transporte y una distancia de transporte de 50 a 500 m. Transportadores de deslizamiento aéreo: transporte fluidizado asistido por gravedad Un tobogán de aire es un canal inclinado (pendiente de 6 a 8°) con un piso de membrana permeable a través del cual se inyecta aire a baja presión para fluidificar el polvo. Una vez fluidizado, el material fluye por gravedad: el aire simplemente supera la fricción entre partículas en lugar de proporcionar energía de transporte. Los toboganes consumen sólo 0,05–0,15 kWh/t de material transportado, lo que los convierte, con diferencia, en la opción de transporte con mayor eficiencia energética para polvos finos de plantas de cemento siempre que el diseño permita una trayectoria de flujo cuesta abajo. Se utilizan ampliamente para la transferencia de alimentación del horno desde el silo CF al elevador del precalentador, para el transporte de cemento desde el separador a los silos de almacenamiento y para la recirculación del polvo de clinker. Elevadores de cangilones: transporte vertical de harina cruda y clinker Los elevadores de cangilones centrales de cadena o de correa manejan el transporte vertical en cada etapa en la que se debe elevar el material: desde el nivel del suelo hasta la parte superior del precalentador (normalmente de 80 a 120 m de elevación), desde la descarga del molino hasta el separador y desde el enfriador de clinker hasta el silo de clinker. Los modernos elevadores de cangilones de alta capacidad en líneas de 5.000 t/d funcionan a Capacidad de 500 a 700 t/h con elevaciones de hasta 150 m , que se mueven sobre cadenas centrales con cangilones de acero embutido. Parámetros clave de eficiencia: tasa de llenado del cucharón superior al 75 % (los cucharones parciales desperdician energía por unidad transportada) y eficiencia de transmisión superior al 92 % lograda mediante un acoplamiento directo de la caja de cambios sin etapas intermedias de correa y polea. (function() { const ctx = document.getElementById('conveyingEnergyChart').getContext('2d'); new Chart(ctx, { type: 'bar', data: { labels: ['Dilute-Phase\nPneumatic', 'Dense-Phase\nPneumatic', 'Belt\nConveyor', 'Bucket\nElevator', 'Airslide\n(Gravity)'], datasets: [{ label: 'Specific Energy Consumption (kWh/t per 100m)', data: [2.8, 1.2, 0.25, 0.55, 0.10], backgroundColor: [ 'rgba(244, 67, 54, 0.85)', 'rgba(255, 167, 38, 0.85)', 'rgba(30, 136, 229, 0.85)', 'rgba(103, 58, 183, 0.85)', 'rgba(76, 175, 80, 0.85)' ], borderColor: [ 'rgba(244, 67, 54, 1)', 'rgba(255, 167, 38, 1)', 'rgba(30, 136, 229, 1)', 'rgba(103, 58, 183, 1)', 'rgba(76, 175, 80, 1)' ], borderWidth: 1.5, borderRadius: 5 }] }, options: { responsive: true, plugins: { legend: { position: 'top', labels: { font: { size: 13 } } }, title: { display: true, text: 'Conveying Technology Energy Consumption Comparison (kWh/t per 100m)', font: { size: 14, weight: 'bold' }, padding: { bottom: 14 } } }, scales: { y: { beginAtZero: true, title: { display: true, text: 'kWh per tonne per 100m', font: { size: 13 } }, grid: { color: 'rgba(0,0,0,0.07)' } }, x: { grid: { display: false } } } } }); })(); Figura 1: Consumo de energía específico por tecnología de transporte (kWh/t por 100 m de distancia de transporte) Circuito de molino de crudo: donde la molienda y el mezclado inicial ocurren simultáneamente El molino de crudo hace más que moler: también es el principal punto de mezcla donde las materias primas recuperadas por separado se mezclan por primera vez en una harina cruda de composición uniforme. La capacidad del circuito de molienda para mantener la química del producto dentro de las especificaciones es tan importante como su rendimiento. Molino vertical de rodillos (VRM) versus molino de bolas: comparación de eficiencia El molino vertical de rodillos se ha convertido en la tecnología de molienda de materias primas dominante en las nuevas líneas de producción de cemento desde la década de 1990, por razones convincentes de eficiencia: Parámetro Molino de bolas (con separador) Molino vertical de rodillos (VRM) Energía de molienda específica 15-20 kWh/t harina cruda 10-14 kWh/t harina cruda Capacidad de secado Hasta 6% de humedad del alimento Hasta 20% de humedad del alimento Control de finura del producto Bien; limitado por la velocidad del separador Preciso; integral del separador dinámico Hora de inicio/apagado 20–40 min para funcionamiento estable 5 a 15 minutos para un funcionamiento estable Nivel de ruido 95-110 dB(A) 80–90 dB(A) Huella (misma capacidad) Más grande; edificio separador separado 30-40% más pequeño; integrado Tabla 3: Comparación de rendimiento entre el molino de bolas y el molino vertical de rodillos para la molienda de materias primas en líneas de producción de cemento Dosificación gravimétrica y control químico en la alimentación del molino de crudo La dosificación de materias primas en la alimentación del molino se controla mediante alimentadores de cinta gravimétrica con células de carga conectadas a un sistema de control de proceso. Las plantas de cemento modernas utilizan analizadores de fluorescencia de rayos X (XRF) en línea ubicados en la descarga del molino para medir la química de los óxidos de la harina cruda en tiempo real, generalmente con un ciclo de medición de 1 a 3 minutos . El sistema de control de procesos utiliza la salida del analizador para ajustar automáticamente los puntos de ajuste de los alimentadores de piedra caliza, arcilla, mineral de hierro y material correctivo para mantener el factor de saturación de cal (LSF), la proporción de sílice (SR) y la proporción de alúmina (AR) objetivo dentro de ±1,5 % de los valores objetivo. Este control químico de circuito cerrado reduce la carga de variabilidad en el silo CF y es un factor clave para la eficiencia general de la línea de producción. Desglose del consumo de energía: dónde encajan el transporte y la mezcla en el presupuesto energético de producción general Comprender la contribución energética del transporte y la mezcla en relación con el proceso de producción general ayuda a priorizar las inversiones en eficiencia: (function() { const ctx = document.getElementById('energyBreakdownChart').getContext('2d'); new Chart(ctx, { type: 'doughnut', data: { labels: [ 'Pyroprocessing (Kiln & Preheater)', 'Raw Grinding (VRM/Ball Mill)', 'Cement Grinding', 'Conveying & Transport', 'Blending & Homogenization', 'Ancillary & Utilities' ], datasets: [{ data: [55, 14, 17, 7, 3, 4], backgroundColor: [ 'rgba(244, 67, 54, 0.85)', 'rgba(255, 167, 38, 0.85)', 'rgba(30, 136, 229, 0.85)', 'rgba(76, 175, 80, 0.85)', 'rgba(103, 58, 183, 0.85)', 'rgba(0, 188, 212, 0.85)' ], borderColor: '#fff', borderWidth: 2 }] }, options: { responsive: true, cutout: '50%', plugins: { legend: { position: 'right', labels: { font: { size: 13 }, padding: 12 } }, title: { display: true, text: 'Cement Production Line: Electrical Energy Consumption by Process Area', font: { size: 14, weight: 'bold' }, padding: { bottom: 14 } } } } }); })(); Figura 2: Desglose típico del consumo de energía eléctrica por área de proceso en una línea moderna de producción de cemento de proceso seco El transporte y el transporte suponen aproximadamente 7% del consumo total de energía eléctrica —normalmente entre 6 y 9 kWh por tonelada de cemento en una línea moderna bien optimizada. Si bien esto es menor que la molienda de cemento o crudo, el impacto acumulativo de la ineficiencia del transporte en todos los materiales manejados (piedra caliza, carbón, harina cruda, clinker, cemento: un total de 3 a 4 toneladas de material movido por tonelada de cemento terminado) significa que la optimización del transporte ofrece retornos mensurables a escala de planta. Automatización y control de procesos: cómo los sistemas digitales optimizan el flujo de materiales Las líneas de producción de cemento modernas utilizan sistemas de control distribuido (DCS) integrados para gestionar el flujo de materiales y la calidad de la mezcla en toda la planta. Las funciones clave de automatización que mejoran directamente la eficiencia del transporte y la mezcla son: Control automatizado de apiladores/recuperadores: Las secuencias de apilamiento programadas garantizan una distribución uniforme de las capas para una homogeneización óptima sin intervención del operador. La velocidad del recuperador se ajusta automáticamente para mantener una tasa de alimentación constante al molino de crudo independientemente de las variaciones en la geometría de la cara de la pila de almacenamiento, manteniendo una estabilidad de la tasa de alimentación de ±2 % en comparación con ±8–15 % en los recuperadores operados manualmente. Control químico del sistema experto: Los sistemas avanzados de control de procesos (APC) que utilizan algoritmos de control predictivo de modelos (MPC) gestionan la química de la harina cruda mediante el procesamiento simultáneo de datos del analizador XRF, pesos del alimentador y parámetros operativos del molino. Estos sistemas mantienen el LSF de alimentación del horno dentro de ±1,0% del objetivo, en comparación con ±2,5–3,0% bajo operación manual, lo que reduce la variabilidad química del clínker y mejora la consistencia de la clase de resistencia del cemento. Optimización de la aireación del silo CF: La secuenciación automatizada de los sectores de aireación del silo basada en el nivel de llenado del silo y la tasa de extracción garantiza un rendimiento de mezcla consistente sin ajuste manual. El monitoreo en tiempo real del flujo y la presión del aire de aireación en cada sector detecta las almohadillas de aireación bloqueadas antes de que causen zonas muertas que degraden la homogeneización. Mantenimiento predictivo de equipos transportadores: El monitoreo de vibraciones en transmisiones de cintas transportadoras, cadenas de elevadores de cangilones y compresores de transporte neumático permite un mantenimiento basado en la condición que evita paradas no planificadas. Las paradas no planificadas de una cinta transportadora se encuentran entre los eventos más perturbadores en una línea de cemento: detener un horno de 5.000 t/d durante 4 horas debido a una falla en la cinta transportadora cuesta aproximadamente Entre 40 000 y 80 000 dólares en producción perdida con márgenes promedio de cemento. Preguntas frecuentes sobre el transporte y la mezcla de materiales en la línea de producción de cemento P1: ¿Cuál es el coeficiente de variación (CV) objetivo para la química de alimentación del horno y por qué es importante? El objetivo de la industria para el coeficiente de variación del CaO en la alimentación del horno es por debajo del 1,0% , con plantas líderes que logran un CV inferior al 0,5 % en modernos sistemas de mezcla continua. Este objetivo es directamente importante porque la variabilidad de la química de alimentación del horno se traduce en variabilidad de la calidad del clinker. Cuando el LSF de alimentación del horno fluctúa, la temperatura de la zona de combustión del horno debe ajustarse continuamente para compensar; cada corrección introduce un período transitorio de formación de clinker subóptima. Los estudios sobre las operaciones de los hornos de cemento muestran que reducir la desviación estándar del CaO en la alimentación del horno de ±0,5% a ±0,2% reduce el consumo de calor específico en 3-6 kJ/kg de clínker y mejora la consistencia de la resistencia a la compresión del cemento a 28 días en 1 a 2 MPa, una mejora de calidad significativa para los productores de cemento que buscan la certificación de clase de resistencia. P2: ¿Cómo elige una planta de cemento entre cinta transportadora y transporte neumático para el transporte de crudo? El principal criterio de decisión es el tamaño de las partículas. Las cintas transportadoras se utilizan para materiales gruesos (más de 5 mm) como piedra caliza, clinker y carbón. El transporte neumático (fase densa o elevadores de cangilones para elevaciones verticales) se utiliza para polvos finos (por debajo de 100 µm), como harina cruda, alimentación de hornos y cemento, materiales que no pueden transportarse en cintas abiertas sin pérdidas de polvo inaceptables. Para el transporte de polvo fino, se prefiere el transporte neumático de fase densa al de fase diluida para distancias superiores a 50 m debido a su consumo de energía entre un 40% y un 60% menor y a una tasa de desgaste de tuberías significativamente menor. Para distancias horizontales muy cortas sobre polvo fino (menos de 50 m con pendiente de descenso disponible), los toboganes de aire son la opción con mayor eficiencia energética. La selección también considera las limitaciones de ruta: los sistemas neumáticos pueden recorrer esquinas y cambios de nivel que las cintas transportadoras no pueden acomodar sin puntos de transferencia adicionales. P3: ¿Qué problemas de mantenimiento causan con mayor frecuencia tiempos de inactividad del sistema de transporte en las líneas de producción de cemento? Las causas más frecuentes de inactividad del sistema de transporte, en orden de aparición en una planta de cemento típica, son: (1) Daños en la cinta transportadora y fallas en los empalmes —causado por metales atrapados, sobrecarga en los puntos de transferencia y desvío. Prevención: separadores magnéticos y detectores de metales en todos los transportadores de entrada de materia prima; sistemas automatizados de seguimiento de cintas; Inspección regular de empalmes a intervalos de 2000 horas. (2) Desgaste de la cadena del elevador de cangilones y rotura del cangilón —particularmente en rutas de ascensores de clinker donde las temperaturas alcanzan los 100-200°C. Prevención: sistemas de lubricación de cadenas a alta temperatura y monitoreo de placas de desgaste del cucharón. (3) Bloqueo del tubo de transporte neumático —causado por la condensación de humedad en la comida cruda durante paradas de frío o por partículas de gran tamaño que ingresan al sistema. Prevención: válvulas de aislamiento para proteger las líneas de transporte durante las paradas del molino y monitoreo del tamaño de las partículas en la descarga del molino. (4) Daño de la membrana de deslizamiento aéreo —provocada por saturación de humedad del tejido permeable (evitando la fluidización) o daños mecánicos por el acceso. Prevención: seguimiento de la calidad del suministro de aire comprimido y controles de los procedimientos de acceso. P4: ¿Qué tamaño debe tener una reserva previa a la homogeneización para una línea de producción de cemento de 5.000 t/d? Para una línea de clinker de 5.000 t/d, la tasa de consumo de materia prima es de aproximadamente 7.500-8.000 t/día de piedra caliza (más aproximadamente 1.500–2.000 t/día de materiales correctivos). La práctica de la industria para el dimensionamiento de las reservas previas a la homogeneización es proporcionar un mínimo de 5 a 7 días de almacenamiento de materia prima. —lo que producirá una capacidad de almacenamiento vivo de 37.500 a 56.000 toneladas de piedra caliza. Un acopio longitudinal cubierto típico para esta capacidad tendría aproximadamente 250 a 300 m de largo, 40 a 50 m de ancho y 15 a 20 m de alto. El volumen de almacenamiento también funciona como protección contra interrupciones operativas de la cantera (programas de voladuras, clima, mantenimiento de equipos). Las plantas con alta variabilidad de la materia prima (CV superior al 5% en la trituradora) pueden extender el almacenamiento de existencias a 10 días para permitir un tiempo adicional de homogeneización, a costa de una mayor inversión de capital en equipos de apilado/recuperación. P5: ¿Se pueden manejar materias primas alternativas (cenizas volantes, escoria, cenizas de fondo) mediante equipos de transporte estándar de una planta de cemento? La mayoría de las materias primas alternativas se pueden manipular con equipos de transporte estándar de las plantas de cemento, pero con consideraciones específicas para cada material. Cenizas volantes: Un polvo fino (partícula mediana de 10 a 30 µm) con una densidad aparente de 0,6 a 0,8 t/m³, adecuado para transporte neumático, toboganes de aire y elevadores de cangilones que utilizan el mismo equipo que la harina cruda, pero requiere un control cuidadoso de la humedad (las cenizas volantes con una humedad superior al 1 % bloquean los sistemas de transporte neumático). Escoria granulada de alto horno: Es más grueso (a menudo gránulos de 2 a 10 mm) y puede manipularse mediante cintas transportadoras, pero es muy abrasivo y requiere cubiertas de cinta reforzadas y conductos transportadores revestidos de cerámica en los puntos de transferencia. Ceniza de fondo: Tamaño de partícula variable y, a menudo, contiene metales atrapados; requiere cribado, separación magnética y tratamiento triturador antes de ingresar al sistema de transporte estándar. Para todos los materiales alternativos, el almacenamiento exclusivo con extracción controlada evita la contaminación de los principales flujos de materia prima y permite una dosificación precisa en el sistema dosificador del molino de materias primas. P6: ¿Cuál es el período de recuperación realista para la actualización de un silo de mezcla por lotes a un silo de flujo continuo (CF)? Para una planta de clinker de 5.000 t/d que se actualiza desde un sistema de mezcla por lotes a un silo CF moderno, el costo de capital suele ser 3 a 6 millones de dólares para la estructura del silo, el sistema de aireación y la integración del control. Los beneficios financieros provienen de múltiples fuentes: ahorro de energía de aireación de 0,2 a 0,9 kWh/t de harina cruda (ahorro de $150 000 a $450 000 por año a $60/MWh), reducción del consumo de calor específico del clinker de 3 a 8 kJ/kg de clinker (ahorro de 50 000 a 150 000 GJ/año de combustible), reducción de los eventos de inestabilidad térmica del horno (cada uno de los cuales se evitó en el horno). parada por un valor de entre $40 000 y $80 000 en pérdida de producción) y una mejor consistencia de la calidad del cemento (reduciendo la producción fuera de especificación). Combinados, estos beneficios generalmente ofrecen un período de recuperación de 2 a 5 años sobre la inversión de capital, y las plantas en regiones con altos costos de combustible (Europa, Asia) logran una recuperación en el extremo inferior de este rango debido al mayor valor financiero de los ahorros en el consumo de calor específico.2026-Mar-05ver más

El transporte continuo en circuito cerrado combinado con silos de homogeneización ofrece la eficiencia que requiere la producción moderna de cemento Un moderno línea de producción de cemento logra un transporte y mezcla eficientes de materiales a través de un sistema totalmente integrado: las cintas transportadoras y los elevadores de cangilones mueven materias primas con rendimientos de 500 a 3000 t/h, mientras que los silos de mezcla continua y los sistemas de deslizamiento de aire homogeneizan la harina cruda a un coeficiente de variación (CV) inferior al 1,0 %, el umbral requerido para una calidad constante del clínker. Las plantas que han pasado de sistemas de mezcla por lotes a sistemas de homogeneización continua reportan reducciones en el consumo de calor específico del 3 al 8 % y una reducción del clinker f-CaO (cal libre) de más del 2,0 % a menos del 1,0 %, lo que mejora directamente la consistencia de la clase de resistencia del cemento. La eficiencia del transporte y mezcla de materiales en una línea de producción de cemento no está determinada por ningún equipo individual; es el resultado de la integración de sistemas de descarga de trituradoras, pilas de prehomogeneización, circuitos de molino de crudo, silos de mezcla continua y sistemas de alimentación de hornos que funcionan en secuencia coordinada. Este artículo examina cada etapa con datos de rendimiento específicos y las opciones de diseño que separan las líneas de alta eficiencia de las promedio. El flujo de materiales de la línea de producción de cemento: desde la cantera hasta la alimentación del horno Comprender la eficiencia del transporte y la mezcla de materiales requiere una imagen clara de la secuencia de producción completa. En una línea de cemento de proceso seco, que representa más de El 90% de la nueva capacidad de cemento instalada a nivel mundial desde 2000 —Los materiales pasan por las siguientes etapas: Trituración primaria: La piedra caliza se reduce del tamaño de la mina (hasta 1200 mm) a ≤75 mm mediante trituradoras de mandíbula o de impacto. Capacidad de la cinta transportadora en esta etapa: 800-3000 t/h. Reserva previa a la homogeneización: La piedra caliza triturada se apila en forma de chevrón o en hileras para lograr la homogeneización química inicial antes de la molienda en bruto. Una reserva bien operada reduce la desviación estándar de CaCO₃ de ±3–5 % (en la trituradora) a ±0,5–1,0 % (en el recuperador). Dosificación de materia prima: La piedra caliza, la arcilla, el mineral de hierro y la arena se pesan mediante alimentadores de cinta gravimétrica y se introducen en el molino de crudo en las proporciones deseadas. Precisión del alimentador: ±0,5 % del punto de ajuste en condiciones de estado estable. Molienda y clasificación de materias primas: Los molinos verticales de rodillos (VRM) o los molinos de bolas muelen el material mezclado hasta obtener una finura del 10 al 15 % del residuo en un tamiz de 90 µm. El circuito del molino seca simultáneamente la harina cruda desde un 6-12% de humedad hasta menos del 1%. Silo de mezcla continua (silo CF): La harina cruda molida se transporta neumáticamente a un silo de mezcla continua donde la aireación y la mezcla por gravedad logran el CV objetivo final de menos del 1,0 % para los óxidos clave (CaO, SiO₂, Al₂O₃, Fe₂O₃). Sistema de alimentación del horno: La harina cruda homogeneizada se extrae del silo CF mediante transportadores de deslizamiento aéreo y elevadores de cangilones y se alimenta a la torre del precalentador a una velocidad controlada de típicamente 250 a 800 t/h, dependiendo de la capacidad del horno. Etapa de producción Equipo de transporte primario Rendimiento típico Métrica clave de eficiencia Cantera → Trituradora Camiones volquete/transportador en foso 1.000–5.000 t/h Disponibilidad de trituradora ≥95% Trituradora → Reserva pre-homo Cinta transportadora 800-3000 t/h CaCO₃ CV ≤1,0% en recuperación Reserva → Molino de crudo Cinta transportadora alimentadora de cinta 150-600 t/h Precisión del alimentador ±0,5% Molino de materias primas → Silo CF Transporte neumático/elevador de cangilones 100–500 t/h Relación aire-material de transporte ≤30 Nm³/t Silo CF → Precalentador de horno Elevador de cangilones por aire 250–800 t/h Estabilidad de la velocidad de alimentación ±1,5% Tabla 1: Etapas de transporte de material en una línea de producción de cemento de proceso seco con rendimientos típicos y métricas de eficiencia Cintas transportadoras: la columna vertebral del transporte de materiales a granel en líneas de cemento Las cintas transportadoras transportan la mayor parte del movimiento de material en una línea de producción de cemento: manejan piedra caliza, arcilla, carbón, clinker y cemento terminado en cada etapa entre la trituración y el envío. Su eficiencia está determinada por la velocidad y el ancho de la correa, el ángulo de canal y el diseño del sistema de transmisión: Parámetros de diseño de rendimiento y velocidad El transportador de descarga de la trituradora primaria de una planta de cemento generalmente utiliza un ancho de banda de 1.200 a 2.000 milímetros corriendo en 1,5 a 2,5 m/s para transportar entre 1.000 y 3.000 t/h de piedra caliza triturada. Las correas más anchas que funcionan a velocidades más bajas reducen el derrame de material y el desgaste de la correa en comparación con las correas estrechas de alta velocidad con un rendimiento equivalente. La carga específica de la correa (área de la sección transversal del material en la correa) está diseñada para llenar no más del 80 % de la capacidad nominal de la correa para proporcionar un amortiguador para los picos de alimentación, una protección crítica para los equipos posteriores. Eficiencia energética de los accionamientos transportadores modernos Los sistemas de accionamiento del transportador representan Entre el 3% y el 8% del consumo total de energía eléctrica de una planta de cemento. . Los motores modernos de transmisión de frecuencia variable (VFD) en los transportadores principales ahorran entre un 15% y un 30% de la energía del transportador en comparación con los arranques directos en línea de velocidad fija al hacer coincidir la velocidad del motor con la carga real en lugar de funcionar a máxima velocidad durante condiciones de carga parcial. En una planta de clinker de 5.000 t/d, la conversión de las cintas transportadoras primarias al funcionamiento VFD normalmente ahorra 400.000 a 800.000 kWh al año —equivalente a entre 30.000 y 60.000 dólares al año según las tarifas promedio de electricidad industrial. Transportadores de tuberías para transporte cerrado Los transportadores de tuberías, donde la correa se enrolla formando un tubo cerrado alrededor del material, se utilizan cada vez más en líneas de cemento donde el control de emisiones de polvo es un requisito reglamentario o donde la ruta del transportador requiere curvas cerradas (radio mínimo tan pequeño como 300 m versus 600 a 800 m para los transportadores de canal estándar). Los transportadores de tuberías proporcionan Transporte completamente cerrado con emisiones de polvo inferiores a 5 mg/Nm³. , cumple con los límites de la Directiva de Emisiones Industriales de la UE sin requerir estructuras de gabinete separadas y puede operar en pendientes de hasta 30°, lo que permite un enrutamiento directo desde la cantera a la trituradora que de otro modo requeriría múltiples puntos de transferencia. Reservas previas a la homogeneización: la primera etapa de mezcla de materias primas La reserva previa a la homogeneización es el primer paso de mezcla deliberado en la línea de producción de cemento. Su propósito es reducir la variabilidad química de la piedra caliza extraída antes de que ingrese al molino de crudo, transformando una alimentación variable en una consistente. El grado de homogeneización logrado por la reserva determina directamente qué tan duro debe trabajar el silo de CF aguas abajo. Patrones de apilamiento y su eficacia de homogeneización En las líneas de cemento se utilizan dos métodos de apilamiento, con rendimientos de homogeneización significativamente diferentes: Apilamiento de chevrones: El apilador se desplaza hacia adelante y hacia atrás a lo largo de la pila de almacenamiento, depositando el material en un patrón de cresta. Simple y de bajo costo, pero logra solo un índice de homogeneización (H) de 4 a 6 ×, lo que significa que la desviación estándar de salida es de 4 a 6 veces menor que la desviación estándar de entrada. Apilamiento en hileras (CHEVCON): El material se deposita en múltiples filas paralelas a lo largo de todo el ancho de la pila de almacenamiento antes de comenzar la siguiente capa. Esto crea más capas transversales para que el recuperador las corte y logra proporciones de homogeneización de 8–12× —duplicar efectivamente el rendimiento de homogeneización en comparación con chevron para el mismo tamaño de reserva. Los recuperadores de raspadores laterales que cortan perpendicularmente a la dirección de apilamiento exponen la cantidad máxima de capas por pasada del cucharón; esta es la dirección de recuperación correcta para todas las pilas de acopio previas a la homogeneización. Los recuperadores que toman material del extremo de la pila (rascadores de portal) exponen menos capas y reducen la efectividad de la homogeneización entre un 30% y un 50% en comparación con el raspado lateral. Resultados típicos de la prehomogeneización En una pila de pilas bien operada con recuperador de raspador lateral: entrada CaCO₃ desviación estándar de ±3,5% en la trituradora se reduce a ±0,35–0,45% en la alimentación del molino de crudo: un factor de homogeneización de aproximadamente 8 a 10 ×. Esta reducción en la variabilidad aguas arriba permite que el sistema dosificador del molino de crudo y el silo CF operen dentro de una banda de control más estrecha, lo que reduce la frecuencia de dosificación correctiva y mejora la estabilidad de la química de alimentación del horno. Silos de mezcla continua: lograr la homogeneización final de la comida cruda El silo de mezcla de flujo continuo (CF) es la pieza individual más importante del equipo de mezcla en una línea de producción de cemento de proceso seco. Recibe harina cruda molida del molino de crudo y entrega alimentación homogeneizada al horno con la consistencia requerida para una química estable del clinker. Los silos CF modernos reemplazan a los antiguos silos de mezcla por lotes que requerían ciclos alternos de llenado, aireación y descarga, un proceso que consumía mucha energía y era operativamente inflexible. Cómo funciona la aireación del silo CF y la mezcla por gravedad Un silo CF normalmente contiene 8.000 a 25.000 toneladas de harina cruda y funciona simultáneamente en modo de llenado y descarga. El piso del silo se divide en múltiples sectores de aireación (normalmente entre 6 y 12 sectores) que se activan en secuencia. El aire inyectado a través de las almohadillas del piso fluidifica la comida cruda en el sector activo, haciendo que fluya libremente hacia el cono de descarga central, mientras que los sectores no aireados permanecen empaquetados. La aireación secuencial de sectores combinada con el flujo por gravedad desde diferentes posiciones radiales dentro del silo logra una mezcla cruzada continua del material depositado en diferentes momentos. Esta operación simultánea de llenado y descarga elimina el tiempo muerto de los sistemas por lotes y permite la alimentación continua del horno sin interrupción. Rendimiento de homogeneización: silo CF frente a silo por lotes Parámetro Silo de mezcla por lotes Silo de flujo continuo (CF) Mejora Desviación estándar de salida de CaO ±0,30–0,50% ±0,10–0,20% Reducción del 50 al 60% Factor de homogeneización (H) 5–8× 8–15× Hasta 2 veces de mejora Energía de aireación específica 0,5-1,2 kWh/t 0,1-0,3 kWh/t Reducción de energía del 60 al 80 % Frecuencia de interrupción de la alimentación del horno 2 a 4 veces al día (transiciones de ciclos por lotes) Continuo; cero interrupciones Funcionamiento continuo del horno f-CaO en clinker (cal libre) 1,0–2,5% 0,5–1,0% Mejora de la calidad del clinker Tabla 2: Comparación de rendimiento entre silos de mezcla por lotes y silos de flujo continuo (CF) para la homogeneización de harina cruda Sistemas de transporte neumático y de deslizamiento aéreo: movimiento de polvo fino de manera eficiente La harina cruda, el alimento para hornos y el cemento terminado son polvos finos (tamaño medio de partículas de 10 a 40 µm) que no pueden transportarse mediante cintas transportadoras sin pérdidas de polvo inaceptables. Dos tecnologías de transporte neumático manejan el movimiento de polvo fino en líneas de cemento: Transporte neumático de fase densa Los sistemas de fase densa transportan polvo fino en un tapón de alta concentración y movimiento lento a velocidades de transporte de 3-8 m/s (en comparación con 20–35 m/s en sistemas de fase diluida). La baja velocidad minimiza el desgaste de la tubería, reduce la degradación de partículas y consume Entre un 40% y un 60% menos de energía de aire comprimido por tonelada transportada en comparación con los sistemas de fase diluida. La fase densa es la tecnología preferida para el transporte de harina cruda desde los molinos hasta los silos de mezcla en las líneas de cemento modernas; los parámetros operativos típicos son una relación de carga de sólidos de 30 a 60 kg de sólidos por kg de aire de transporte y una distancia de transporte de 50 a 500 m. Transportadores de deslizamiento aéreo: transporte fluidizado asistido por gravedad Un tobogán de aire es un canal inclinado (pendiente de 6 a 8°) con un piso de membrana permeable a través del cual se inyecta aire a baja presión para fluidificar el polvo. Una vez fluidizado, el material fluye por gravedad: el aire simplemente supera la fricción entre partículas en lugar de proporcionar energía de transporte. Los toboganes consumen sólo 0,05–0,15 kWh/t de material transportado, lo que los convierte, con diferencia, en la opción de transporte con mayor eficiencia energética para polvos finos de plantas de cemento siempre que el diseño permita una trayectoria de flujo cuesta abajo. Se utilizan ampliamente para la transferencia de alimentación del horno desde el silo CF al elevador del precalentador, para el transporte de cemento desde el separador a los silos de almacenamiento y para la recirculación del polvo de clinker. Elevadores de cangilones: transporte vertical de harina cruda y clinker Los elevadores de cangilones centrales de cadena o de correa manejan el transporte vertical en cada etapa en la que se debe elevar el material: desde el nivel del suelo hasta la parte superior del precalentador (normalmente de 80 a 120 m de elevación), desde la descarga del molino hasta el separador y desde el enfriador de clinker hasta el silo de clinker. Los modernos elevadores de cangilones de alta capacidad en líneas de 5.000 t/d funcionan a Capacidad de 500 a 700 t/h con elevaciones de hasta 150 m , que se mueven sobre cadenas centrales con cangilones de acero embutido. Parámetros clave de eficiencia: tasa de llenado del cucharón superior al 75 % (los cucharones parciales desperdician energía por unidad transportada) y eficiencia de transmisión superior al 92 % lograda mediante un acoplamiento directo de la caja de cambios sin etapas intermedias de correa y polea. (function() { const ctx = document.getElementById('conveyingEnergyChart').getContext('2d'); new Chart(ctx, { type: 'bar', data: { labels: ['Dilute-Phase\nPneumatic', 'Dense-Phase\nPneumatic', 'Belt\nConveyor', 'Bucket\nElevator', 'Airslide\n(Gravity)'], datasets: [{ label: 'Specific Energy Consumption (kWh/t per 100m)', data: [2.8, 1.2, 0.25, 0.55, 0.10], backgroundColor: [ 'rgba(244, 67, 54, 0.85)', 'rgba(255, 167, 38, 0.85)', 'rgba(30, 136, 229, 0.85)', 'rgba(103, 58, 183, 0.85)', 'rgba(76, 175, 80, 0.85)' ], borderColor: [ 'rgba(244, 67, 54, 1)', 'rgba(255, 167, 38, 1)', 'rgba(30, 136, 229, 1)', 'rgba(103, 58, 183, 1)', 'rgba(76, 175, 80, 1)' ], borderWidth: 1.5, borderRadius: 5 }] }, options: { responsive: true, plugins: { legend: { position: 'top', labels: { font: { size: 13 } } }, title: { display: true, text: 'Conveying Technology Energy Consumption Comparison (kWh/t per 100m)', font: { size: 14, weight: 'bold' }, padding: { bottom: 14 } } }, scales: { y: { beginAtZero: true, title: { display: true, text: 'kWh per tonne per 100m', font: { size: 13 } }, grid: { color: 'rgba(0,0,0,0.07)' } }, x: { grid: { display: false } } } } }); })(); Figura 1: Consumo de energía específico por tecnología de transporte (kWh/t por 100 m de distancia de transporte) Circuito de molino de crudo: donde la molienda y el mezclado inicial ocurren simultáneamente El molino de crudo hace más que moler: también es el principal punto de mezcla donde las materias primas recuperadas por separado se mezclan por primera vez en una harina cruda de composición uniforme. La capacidad del circuito de molienda para mantener la química del producto dentro de las especificaciones es tan importante como su rendimiento. Molino vertical de rodillos (VRM) versus molino de bolas: comparación de eficiencia El molino vertical de rodillos se ha convertido en la tecnología de molienda de materias primas dominante en las nuevas líneas de producción de cemento desde la década de 1990, por razones convincentes de eficiencia: Parámetro Molino de bolas (con separador) Molino vertical de rodillos (VRM) Energía de molienda específica 15-20 kWh/t harina cruda 10-14 kWh/t harina cruda Capacidad de secado Hasta 6% de humedad del alimento Hasta 20% de humedad del alimento Control de finura del producto Bien; limitado por la velocidad del separador Preciso; integral del separador dinámico Hora de inicio/apagado 20–40 min para funcionamiento estable 5 a 15 minutos para un funcionamiento estable Nivel de ruido 95-110 dB(A) 80–90 dB(A) Huella (misma capacidad) Más grande; edificio separador separado 30-40% más pequeño; integrado Tabla 3: Comparación de rendimiento entre el molino de bolas y el molino vertical de rodillos para la molienda de materias primas en líneas de producción de cemento Dosificación gravimétrica y control químico en la alimentación del molino de crudo La dosificación de materias primas en la alimentación del molino se controla mediante alimentadores de cinta gravimétrica con células de carga conectadas a un sistema de control de proceso. Las plantas de cemento modernas utilizan analizadores de fluorescencia de rayos X (XRF) en línea ubicados en la descarga del molino para medir la química de los óxidos de la harina cruda en tiempo real, generalmente con un ciclo de medición de 1 a 3 minutos . El sistema de control de procesos utiliza la salida del analizador para ajustar automáticamente los puntos de ajuste de los alimentadores de piedra caliza, arcilla, mineral de hierro y material correctivo para mantener el factor de saturación de cal (LSF), la proporción de sílice (SR) y la proporción de alúmina (AR) objetivo dentro de ±1,5 % de los valores objetivo. Este control químico de circuito cerrado reduce la carga de variabilidad en el silo CF y es un factor clave para la eficiencia general de la línea de producción. Desglose del consumo de energía: dónde encajan el transporte y la mezcla en el presupuesto energético de producción general Comprender la contribución energética del transporte y la mezcla en relación con el proceso de producción general ayuda a priorizar las inversiones en eficiencia: (function() { const ctx = document.getElementById('energyBreakdownChart').getContext('2d'); new Chart(ctx, { type: 'doughnut', data: { labels: [ 'Pyroprocessing (Kiln & Preheater)', 'Raw Grinding (VRM/Ball Mill)', 'Cement Grinding', 'Conveying & Transport', 'Blending & Homogenization', 'Ancillary & Utilities' ], datasets: [{ data: [55, 14, 17, 7, 3, 4], backgroundColor: [ 'rgba(244, 67, 54, 0.85)', 'rgba(255, 167, 38, 0.85)', 'rgba(30, 136, 229, 0.85)', 'rgba(76, 175, 80, 0.85)', 'rgba(103, 58, 183, 0.85)', 'rgba(0, 188, 212, 0.85)' ], borderColor: '#fff', borderWidth: 2 }] }, options: { responsive: true, cutout: '50%', plugins: { legend: { position: 'right', labels: { font: { size: 13 }, padding: 12 } }, title: { display: true, text: 'Cement Production Line: Electrical Energy Consumption by Process Area', font: { size: 14, weight: 'bold' }, padding: { bottom: 14 } } } } }); })(); Figura 2: Desglose típico del consumo de energía eléctrica por área de proceso en una línea moderna de producción de cemento de proceso seco El transporte y el transporte suponen aproximadamente 7% del consumo total de energía eléctrica —normalmente entre 6 y 9 kWh por tonelada de cemento en una línea moderna bien optimizada. Si bien esto es menor que la molienda de cemento o crudo, el impacto acumulativo de la ineficiencia del transporte en todos los materiales manejados (piedra caliza, carbón, harina cruda, clinker, cemento: un total de 3 a 4 toneladas de material movido por tonelada de cemento terminado) significa que la optimización del transporte ofrece retornos mensurables a escala de planta. Automatización y control de procesos: cómo los sistemas digitales optimizan el flujo de materiales Las líneas de producción de cemento modernas utilizan sistemas de control distribuido (DCS) integrados para gestionar el flujo de materiales y la calidad de la mezcla en toda la planta. Las funciones clave de automatización que mejoran directamente la eficiencia del transporte y la mezcla son: Control automatizado de apiladores/recuperadores: Las secuencias de apilamiento programadas garantizan una distribución uniforme de las capas para una homogeneización óptima sin intervención del operador. La velocidad del recuperador se ajusta automáticamente para mantener una tasa de alimentación constante al molino de crudo independientemente de las variaciones en la geometría de la cara de la pila de almacenamiento, manteniendo una estabilidad de la tasa de alimentación de ±2 % en comparación con ±8–15 % en los recuperadores operados manualmente. Control químico del sistema experto: Los sistemas avanzados de control de procesos (APC) que utilizan algoritmos de control predictivo de modelos (MPC) gestionan la química de la harina cruda mediante el procesamiento simultáneo de datos del analizador XRF, pesos del alimentador y parámetros operativos del molino. Estos sistemas mantienen el LSF de alimentación del horno dentro de ±1,0% del objetivo, en comparación con ±2,5–3,0% bajo operación manual, lo que reduce la variabilidad química del clínker y mejora la consistencia de la clase de resistencia del cemento. Optimización de la aireación del silo CF: La secuenciación automatizada de los sectores de aireación del silo basada en el nivel de llenado del silo y la tasa de extracción garantiza un rendimiento de mezcla consistente sin ajuste manual. El monitoreo en tiempo real del flujo y la presión del aire de aireación en cada sector detecta las almohadillas de aireación bloqueadas antes de que causen zonas muertas que degraden la homogeneización. Mantenimiento predictivo de equipos transportadores: El monitoreo de vibraciones en transmisiones de cintas transportadoras, cadenas de elevadores de cangilones y compresores de transporte neumático permite un mantenimiento basado en la condición que evita paradas no planificadas. Las paradas no planificadas de una cinta transportadora se encuentran entre los eventos más perturbadores en una línea de cemento: detener un horno de 5.000 t/d durante 4 horas debido a una falla en la cinta transportadora cuesta aproximadamente Entre 40 000 y 80 000 dólares en producción perdida con márgenes promedio de cemento. Preguntas frecuentes sobre el transporte y la mezcla de materiales en la línea de producción de cemento P1: ¿Cuál es el coeficiente de variación (CV) objetivo para la química de alimentación del horno y por qué es importante? El objetivo de la industria para el coeficiente de variación del CaO en la alimentación del horno es por debajo del 1,0% , con plantas líderes que logran un CV inferior al 0,5 % en modernos sistemas de mezcla continua. Este objetivo es directamente importante porque la variabilidad de la química de alimentación del horno se traduce en variabilidad de la calidad del clinker. Cuando el LSF de alimentación del horno fluctúa, la temperatura de la zona de combustión del horno debe ajustarse continuamente para compensar; cada corrección introduce un período transitorio de formación de clinker subóptima. Los estudios sobre las operaciones de los hornos de cemento muestran que reducir la desviación estándar del CaO en la alimentación del horno de ±0,5% a ±0,2% reduce el consumo de calor específico en 3-6 kJ/kg de clínker y mejora la consistencia de la resistencia a la compresión del cemento a 28 días en 1 a 2 MPa, una mejora de calidad significativa para los productores de cemento que buscan la certificación de clase de resistencia. P2: ¿Cómo elige una planta de cemento entre cinta transportadora y transporte neumático para el transporte de crudo? El principal criterio de decisión es el tamaño de las partículas. Las cintas transportadoras se utilizan para materiales gruesos (más de 5 mm) como piedra caliza, clinker y carbón. El transporte neumático (fase densa o elevadores de cangilones para elevaciones verticales) se utiliza para polvos finos (por debajo de 100 µm), como harina cruda, alimentación de hornos y cemento, materiales que no pueden transportarse en cintas abiertas sin pérdidas de polvo inaceptables. Para el transporte de polvo fino, se prefiere el transporte neumático de fase densa al de fase diluida para distancias superiores a 50 m debido a su consumo de energía entre un 40% y un 60% menor y a una tasa de desgaste de tuberías significativamente menor. Para distancias horizontales muy cortas sobre polvo fino (menos de 50 m con pendiente de descenso disponible), los toboganes de aire son la opción con mayor eficiencia energética. La selección también considera las limitaciones de ruta: los sistemas neumáticos pueden recorrer esquinas y cambios de nivel que las cintas transportadoras no pueden acomodar sin puntos de transferencia adicionales. P3: ¿Qué problemas de mantenimiento causan con mayor frecuencia tiempos de inactividad del sistema de transporte en las líneas de producción de cemento? Las causas más frecuentes de inactividad del sistema de transporte, en orden de aparición en una planta de cemento típica, son: (1) Daños en la cinta transportadora y fallas en los empalmes —causado por metales atrapados, sobrecarga en los puntos de transferencia y desvío. Prevención: separadores magnéticos y detectores de metales en todos los transportadores de entrada de materia prima; sistemas automatizados de seguimiento de cintas; Inspección regular de empalmes a intervalos de 2000 horas. (2) Desgaste de la cadena del elevador de cangilones y rotura del cangilón —particularmente en rutas de ascensores de clinker donde las temperaturas alcanzan los 100-200°C. Prevención: sistemas de lubricación de cadenas a alta temperatura y monitoreo de placas de desgaste del cucharón. (3) Bloqueo del tubo de transporte neumático —causado por la condensación de humedad en la comida cruda durante paradas de frío o por partículas de gran tamaño que ingresan al sistema. Prevención: válvulas de aislamiento para proteger las líneas de transporte durante las paradas del molino y monitoreo del tamaño de las partículas en la descarga del molino. (4) Daño de la membrana de deslizamiento aéreo —provocada por saturación de humedad del tejido permeable (evitando la fluidización) o daños mecánicos por el acceso. Prevención: seguimiento de la calidad del suministro de aire comprimido y controles de los procedimientos de acceso. P4: ¿Qué tamaño debe tener una reserva previa a la homogeneización para una línea de producción de cemento de 5.000 t/d? Para una línea de clinker de 5.000 t/d, la tasa de consumo de materia prima es de aproximadamente 7.500-8.000 t/día de piedra caliza (más aproximadamente 1.500–2.000 t/día de materiales correctivos). La práctica de la industria para el dimensionamiento de las reservas previas a la homogeneización es proporcionar un mínimo de 5 a 7 días de almacenamiento de materia prima. —lo que producirá una capacidad de almacenamiento vivo de 37.500 a 56.000 toneladas de piedra caliza. Un acopio longitudinal cubierto típico para esta capacidad tendría aproximadamente 250 a 300 m de largo, 40 a 50 m de ancho y 15 a 20 m de alto. El volumen de almacenamiento también funciona como protección contra interrupciones operativas de la cantera (programas de voladuras, clima, mantenimiento de equipos). Las plantas con alta variabilidad de la materia prima (CV superior al 5% en la trituradora) pueden extender el almacenamiento de existencias a 10 días para permitir un tiempo adicional de homogeneización, a costa de una mayor inversión de capital en equipos de apilado/recuperación. P5: ¿Se pueden manejar materias primas alternativas (cenizas volantes, escoria, cenizas de fondo) mediante equipos de transporte estándar de una planta de cemento? La mayoría de las materias primas alternativas se pueden manipular con equipos de transporte estándar de las plantas de cemento, pero con consideraciones específicas para cada material. Cenizas volantes: Un polvo fino (partícula mediana de 10 a 30 µm) con una densidad aparente de 0,6 a 0,8 t/m³, adecuado para transporte neumático, toboganes de aire y elevadores de cangilones que utilizan el mismo equipo que la harina cruda, pero requiere un control cuidadoso de la humedad (las cenizas volantes con una humedad superior al 1 % bloquean los sistemas de transporte neumático). Escoria granulada de alto horno: Es más grueso (a menudo gránulos de 2 a 10 mm) y puede manipularse mediante cintas transportadoras, pero es muy abrasivo y requiere cubiertas de cinta reforzadas y conductos transportadores revestidos de cerámica en los puntos de transferencia. Ceniza de fondo: Tamaño de partícula variable y, a menudo, contiene metales atrapados; requiere cribado, separación magnética y tratamiento triturador antes de ingresar al sistema de transporte estándar. Para todos los materiales alternativos, el almacenamiento exclusivo con extracción controlada evita la contaminación de los principales flujos de materia prima y permite una dosificación precisa en el sistema dosificador del molino de materias primas. P6: ¿Cuál es el período de recuperación realista para la actualización de un silo de mezcla por lotes a un silo de flujo continuo (CF)? Para una planta de clinker de 5.000 t/d que se actualiza desde un sistema de mezcla por lotes a un silo CF moderno, el costo de capital suele ser 3 a 6 millones de dólares para la estructura del silo, el sistema de aireación y la integración del control. Los beneficios financieros provienen de múltiples fuentes: ahorro de energía de aireación de 0,2 a 0,9 kWh/t de harina cruda (ahorro de $150 000 a $450 000 por año a $60/MWh), reducción del consumo de calor específico del clinker de 3 a 8 kJ/kg de clinker (ahorro de 50 000 a 150 000 GJ/año de combustible), reducción de los eventos de inestabilidad térmica del horno (cada uno de los cuales se evitó en el horno). parada por un valor de entre $40 000 y $80 000 en pérdida de producción) y una mejor consistencia de la calidad del cemento (reduciendo la producción fuera de especificación). Combinados, estos beneficios generalmente ofrecen un período de recuperación de 2 a 5 años sobre la inversión de capital, y las plantas en regiones con altos costos de combustible (Europa, Asia) logran una recuperación en el extremo inferior de este rango debido al mayor valor financiero de los ahorros en el consumo de calor específico.2026-Mar-05ver más -

Reducir el consumo de energía en un Línea de producción de cemento Requiere optimización de procesos y tecnología moderna La forma más eficaz de reducir el consumo de energía en una línea de producción de cemento es optimizando la eficiencia de la molienda, mejorando el rendimiento térmico del horno e implementando sistemas de recuperación de calor residual. La fabricación de cemento consume mucha energía y los costos energéticos representan aproximadamente 30-40% de los costos totales de producción . Al centrarse en etapas de alto consumo, como la molienda de materias primas, la quema de clinker y la molienda de cemento, las plantas pueden reducir significativamente el uso de electricidad y combustible. Mejore la eficiencia de molienda para reducir el consumo de energía Los procesos de molienda consumen casi 60-70% de la energía eléctrica total en una Línea de Producción de Cemento. La optimización de los sistemas de molienda tiene un impacto directo en el rendimiento energético general. Actualice a molinos verticales de rodillos (VRM) de alta eficiencia que pueden reducir el consumo de energía en 20-30% en comparación con los molinos de bolas tradicionales. Utilice separadores de alta eficiencia para mejorar la distribución del tamaño de las partículas y reducir la molienda excesiva. Implementar variadores de frecuencia (VFD) en los motores para optimizar la velocidad y reducir la carga innecesaria. Incluso una mejora del 5% en la eficiencia de la molienda puede generar importantes ahorros de energía anuales en plantas de gran escala. Mejorar la eficiencia térmica del horno El horno rotatorio es el núcleo de la línea de producción de cemento y representa la mayor parte del uso de energía térmica. La mejora de la eficiencia del horno reduce el consumo de combustible por tonelada de clinker. Adoptar sistemas de precalentador y precalcinador de etapas múltiples para reducir el uso de combustible en 10-15% . Optimice los sistemas de control de combustión para mantener una temperatura de llama estable y reducir el exceso de aire. Utilice combustibles alternativos como la biomasa o los combustibles derivados de residuos (CDR) para reducir la dependencia de los combustibles fósiles. Los hornos modernos de proceso seco suelen consumir 3,0–3,3 GJ por tonelada de clinker , significativamente más bajo que los sistemas de proceso húmedo más antiguos. Implementar sistemas de recuperación de calor residual (WHR) Una parte importante de la energía térmica en una línea de producción de cemento se pierde a través de los gases de escape. Los sistemas de recuperación de calor residual capturan esta energía y la convierten en electricidad. Los sistemas WHR pueden generar 20-30% of a plant’s electricity demand . Reducir las emisiones generales de CO₂ al reducir la dependencia de la electricidad de la red. Mejorar el índice general de eficiencia energética de la planta. Aunque la inversión inicial es sustancial, los períodos de recuperación suelen ser de 3 a 5 años para plantas medianas y grandes. Optimice el mantenimiento de equipos y el control de procesos Un mantenimiento deficiente aumenta la fricción, la pérdida de calor y el funcionamiento ineficiente. El mantenimiento predictivo y los sistemas de monitoreo digital pueden reducir el tiempo de inactividad inesperado y el desperdicio de energía. Áreas de optimización energética en una línea de producción de cemento Área Estrategia de optimización Reducción potencial de energía Molienda cruda Actualizar a VRM 20-30% Sistema de horno Precalentador y control de combustión. 10-15% Calor de escape instalación WHR 20-30% electricity offset Los sistemas integrados de gestión de energía permiten un seguimiento en tiempo real y mejoras continuas de la eficiencia. Preguntas comunes sobre la reducción de energía en una línea de producción de cemento P: ¿Qué etapa consume más energía en una Línea de Producción de Cemento? R: Los procesos de molienda consumen la mayor cantidad de energía eléctrica, mientras que el horno consume la mayor cantidad de energía térmica. P: ¿Cuánta energía se puede ahorrar con la recuperación del calor residual? R: Los sistemas WHR pueden generar 20–30% of the plant’s electricity demand. P: ¿Son los molinos verticales de rodillos más eficientes que los molinos de bolas? R: Sí, los VRM pueden reducir el consumo de energía entre un 20 y un 30 %. P: ¿Pueden los combustibles alternativos reducir los costos? R: Sí, reducen el uso de combustibles fósiles y pueden reducir los gastos generales de combustible. P: ¿Vale la pena invertir en actualizar el equipo? R: En la mayoría de los casos, el ahorro de energía permite recuperar la inversión en unos pocos años. P: ¿Cómo puede el monitoreo digital mejorar la eficiencia? R: Los datos en tiempo real ayudan a optimizar los procesos, detectar ineficiencias tempranamente y reducir el consumo de energía innecesario.2026-Feb-27ver más

-

¿Qué es un Línea de producción de cemento y ¿Por qué es esencial para la industria? Una línea de producción de cemento es una instalación a gran escala diseñada para producir cemento combinando materias primas, como piedra caliza, arcilla y yeso, a través de una serie de etapas de procesamiento. Esto incluye triturar, moler, mezclar y calentar para crear el producto final. La eficiencia de una línea de producción de cemento impacta directamente tanto en la calidad del cemento como en la huella ambiental del proceso de producción, lo que la convierte en un componente crucial en la industria de la construcción. Componentes clave de una línea de producción de cemento Una línea de producción de cemento típica consta de varias etapas y componentes clave que trabajan juntos para producir cemento de alta calidad. Estos incluyen: Extracción de Materias Primas: El proceso comienza con la extracción de piedra caliza, arcilla y otras materias primas de las canteras. Trituración y molienda: los materiales extraídos se trituran en partículas finas y luego se muelen hasta convertirlos en polvo utilizando máquinas especializadas. Precalentamiento y calcinación: el polvo crudo se calienta en un horno rotatorio a altas temperaturas (alrededor de 1400-1500 °C) para eliminar las impurezas y convertirlo en una sustancia llamada clinker. Enfriamiento y molienda de clinker: Luego, el clinker se enfría y se muele con yeso para crear el producto de cemento final. Embalaje: El cemento terminado se empaqueta y almacena para su distribución a los sitios de construcción. El proceso de producción: paso a paso Para comprender el proceso completo de producción de cemento, es importante desglosar las etapas involucradas. A continuación se muestra una descripción general del proceso paso a paso: Preparación de la materia prima: este es el primer paso donde se obtienen y procesan las materias primas para garantizar la composición química correcta. Trituración y cribado: Las materias primas se trituran en trozos más pequeños, se tamizan para eliminar materiales indeseables y se preparan para la molienda. Fase de Horno: Luego la materia prima se calienta en un horno rotatorio a altas temperaturas, convirtiéndola en clinker. Molienda de clinker: Después de enfriar, el clinker se muele finamente junto con yeso para crear la textura del cemento y las propiedades químicas deseadas. Embalaje: El cemento se empaqueta en bolsas o contenedores a granel para su transporte a los clientes. Tecnologías modernas de producción de cemento. La industria del cemento ha visto varios avances tecnológicos destinados a aumentar la eficiencia y reducir el impacto ambiental de la producción de cemento. Algunas de las innovaciones más notables incluyen: Molinos verticales de rodillos: Estos molinos son cada vez más utilizados para la molienda de materias primas y cemento, ofreciendo una mayor eficiencia energética respecto a los molinos de bolas tradicionales. Sistemas de recuperación de calor residual: las líneas de producción de cemento ahora pueden capturar el calor residual del horno para generar electricidad, reduciendo el consumo de energía. Combustibles alternativos: el uso de combustibles alternativos como biomasa, neumáticos de desecho y subproductos industriales se ha vuelto más común, lo que ayuda a reducir la dependencia de los combustibles fósiles. Impacto Ambiental y Sostenibilidad en la Producción de Cemento La producción de cemento consume mucha energía y contribuye significativamente a las emisiones globales de CO2. Sin embargo, la industria ha avanzado hacia prácticas más sostenibles. Algunas de las consideraciones ambientales clave incluyen: Emisiones de carbono: la producción de cemento representa aproximadamente entre el 7% y el 8% de las emisiones globales de CO2, lo que ha llevado a mayores esfuerzos para reducir la huella de carbono a través de materiales alternativos y tecnologías energéticamente eficientes. Consumo de energía: El uso de combustibles alternativos y fuentes de energía renovables está aumentando, lo que ayuda a reducir la dependencia de la industria del carbón y otros recursos no renovables. Reciclaje y gestión de residuos: muchas plantas de cemento ahora incorporan el reciclaje de materiales de desecho industriales y utilizan combustibles derivados de residuos para reducir los residuos de los vertederos. Preguntas frecuentes: Línea de producción de cemento A continuación se muestran algunas preguntas frecuentes sobre las líneas de producción de cemento: P: ¿Cuáles son las materias primas más comunes utilizadas en la producción de cemento? R: Las principales materias primas utilizadas en la producción de cemento son la piedra caliza, la arcilla y el yeso. P: ¿Cómo se puede hacer más sostenible la producción de cemento? R: La producción de cemento puede hacerse más sostenible mediante tecnologías energéticamente eficientes, el uso de combustibles alternativos y la incorporación de materiales de desecho al proceso de producción. P: ¿Cuál es el papel del horno en la producción de cemento? R: El horno rotatorio es el corazón del proceso de producción de cemento. Calienta las materias primas a altas temperaturas para formar clinker, que luego se muele para convertirlo en cemento.2026-Feb-20ver más

-