¿Es una línea de producción de cemento moderna la clave para reducir los costos y aumentar la producción?

Sí. Una línea de producción de cemento moderna puede reducir el consumo de energía hasta en un 30 %, aumentar la eficiencia de producción en más de un 20 % y mejorar significativamente la estabilidad de la calidad del producto. Al integrar automatización avanzada, equipos de ahorro de energía y sistemas de control inteligentes, los fabricantes de cemento pueden lograr beneficios tanto económicos como ambientales.

Content

- 1 ¿Qué es un Línea de producción de cemento y ¿Cómo funciona?

- 2 ¿Por qué es fundamental la selección de equipos para las líneas de producción de cemento?

- 3 ¿Cómo mejora la automatización la eficiencia de la producción de cemento?

- 4 ¿Cómo pueden las líneas de producción de cemento reducir el consumo de energía?

- 5 ¿Qué beneficios medioambientales ofrecen las líneas modernas de producción de cemento?

- 6 Preguntas frecuentes sobre las líneas de producción de cemento

¿Qué es un Línea de producción de cemento y ¿Cómo funciona?

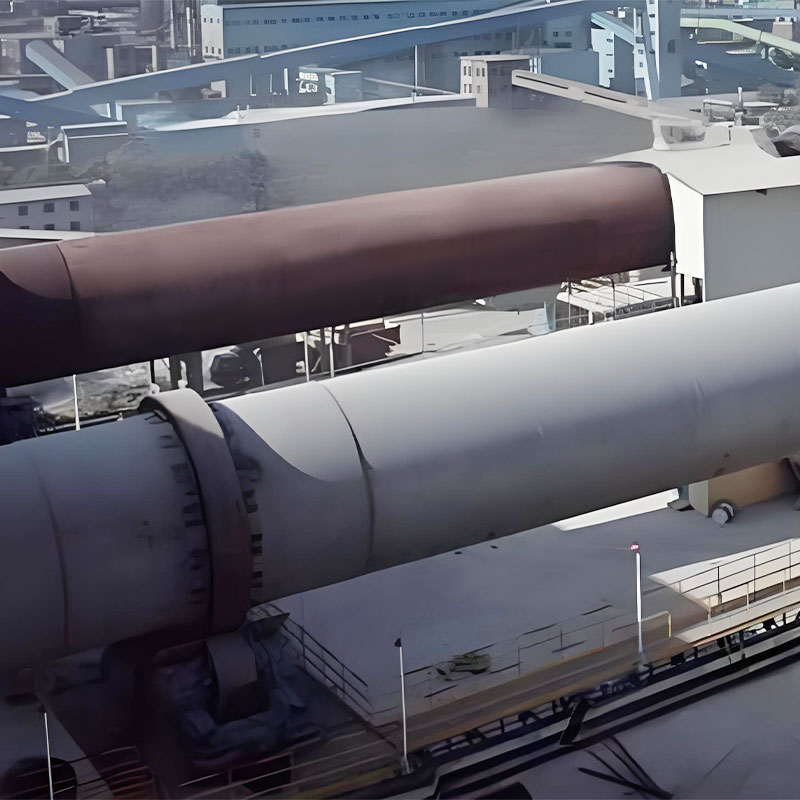

Una línea de producción de cemento es un sistema industrial completo que convierte materias primas como piedra caliza, arcilla y mineral de hierro en cemento terminado. Integra trituración, molienda, precalentamiento, calcinación, enfriamiento de clinker y molienda de cemento en un proceso continuo.

Principales etapas del proceso

- Trituración y prehomogeneización de materia prima

- Molienda y mezcla de harina cruda

- Precalentamiento y calcinación en horno rotatorio.

- Enfriamiento y almacenamiento de clinker

- Molienda y embalaje de cemento.

Una línea de producción de cemento estándar de 5000 TPD puede producir más de 1,5 millones de toneladas de cemento al año. , apoyando proyectos de infraestructura a gran escala.

¿Por qué es fundamental la selección de equipos para las líneas de producción de cemento?

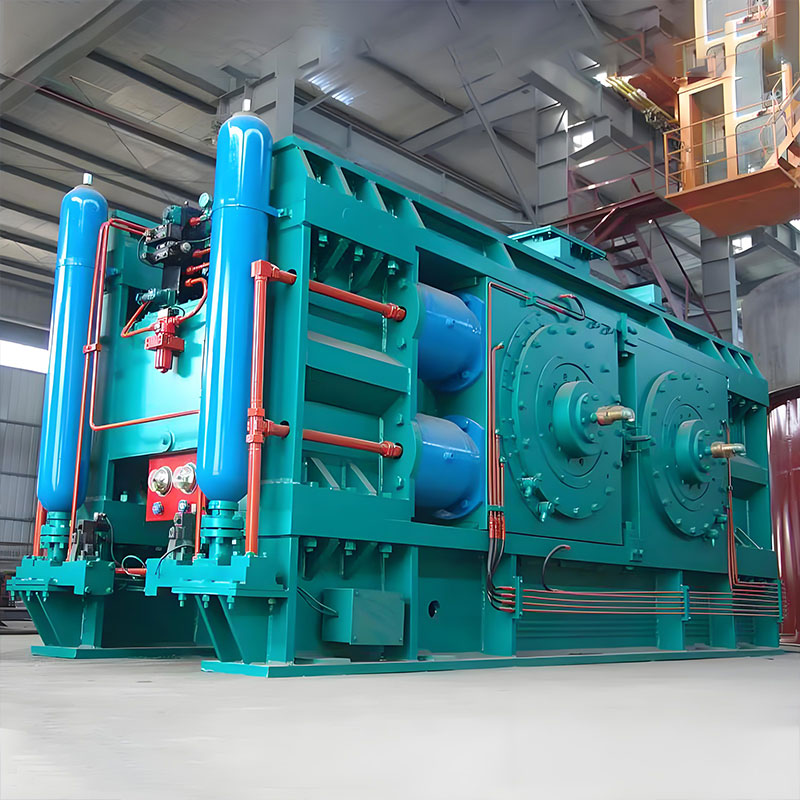

Los equipos de alto rendimiento afectan directamente la capacidad de producción, los costos operativos y la consistencia del producto. Las líneas modernas utilizan molinos verticales de rodillos, separadores de alta eficiencia y precalentadores ciclónicos de múltiples etapas para optimizar el rendimiento.

| Equipo | Tipo tradicional | Tipo moderno de alta eficiencia |

|---|---|---|

| Sistema de molienda | molino de bolas | molino vertical de rodillos |

| Eficiencia térmica | Bajo | Alta con sistema de precalentador |

| Consumo de energía | Alto | Reducido entre un 20% y un 30% |

Los sistemas de molienda avanzados por sí solos pueden reducir el consumo de electricidad hasta en un 25% , reduciendo significativamente los costos operativos.

¿Cómo mejora la automatización la eficiencia de la producción de cemento?

Los sistemas de automatización permiten el monitoreo en tiempo real y el control preciso de la temperatura, la presión y el flujo de material. Esto reduce el error humano y garantiza una calidad estable del producto.

- Operación centralizada de la sala de control

- Análisis de datos de producción en tiempo real.

- Detección automática de fallos

- Necesidades de mano de obra reducidas

Las plantas de cemento totalmente automatizadas pueden mejorar la productividad laboral en más del 40% en comparación con las líneas semiautomáticas.

¿Cómo pueden las líneas de producción de cemento reducir el consumo de energía?

Los costos de energía representan casi el 60% de los gastos totales de producción de cemento. Las tecnologías modernas de ahorro de energía desempeñan un papel vital en la reducción de costes.

Métodos eficaces de ahorro de energía

- Generación de energía con recuperación de calor residual.

- Enfriadores de clinker de alta eficiencia

- Quemadores bajos en NOx

- Sistemas de aislamiento de hornos optimizados

Los sistemas de recuperación de calor residual pueden generar entre 25 y 35 kWh de electricidad por tonelada de clinker , cubriendo hasta el 30% de la demanda de energía de la planta.

¿Qué beneficios medioambientales ofrecen las líneas modernas de producción de cemento?

El cumplimiento medioambiental es ahora un requisito crítico. Las líneas de producción de cemento de nueva generación integran tecnologías de control de polvo, tratamiento de emisiones y reciclaje de recursos.

- Filtros de bolsa que logran una emisión de polvo inferior a 10 mg/Nm³

- Sistemas de sustitución de combustibles bajos en carbono

- Coprocesamiento de residuos industriales

- Sistemas de reciclaje de agua.

Las modernas plantas de cemento ecológicas pueden reducir las emisiones de CO₂ hasta entre un 15 y un 20 % en comparación con las líneas de producción convencionales.

Preguntas frecuentes sobre las líneas de producción de cemento

¿Cuál es la capacidad típica de una línea de producción de cemento?

Las capacidades comunes varían de 1000 TPD a 10 000 TPD, según la escala del proyecto y la demanda del mercado.

¿Cuánto tiempo lleva construir una línea de producción de cemento?

Un proyecto completo suele tardar entre 12 y 24 meses, incluido el diseño, la instalación del equipo y la puesta en marcha.

¿Es rentable modernizar una antigua planta de cemento?

Sí. La modernización de equipos y las actualizaciones de automatización pueden mejorar la eficiencia en más del 20% con un período de retorno de la inversión relativamente corto.

¿Qué mantenimiento se requiere para las líneas de producción de cemento?

La inspección rutinaria de hornos, molinos, cojinetes y colectores de polvo es esencial para garantizar un funcionamiento estable a largo plazo.

Categoría de noticias

Productos recomendados

Se centra en la solución general del sistema de transferencia de puerto de material a granel seco,

Investigación y desarrollo, fabricación y servicio

- Categoría de productos

- >Línea de producción de cemento

- >Protección del medio ambiente

- >Equipo metalúrgico y minero

- >Recipiente a presión

- Enlaces rápidos

- >Productos

- >Compañía

- >Equipos

- >Soluciones

- >Servicios

- >Noticias

- >Contacto

- Contáctenos

-

-

Llámenos para obtener apoyo+86 13584702563

Llámenos para obtener apoyo+86 13584702563 -

Llámenos para obtener apoyohaijian@haijianstock.com

Llámenos para obtener apoyohaijian@haijianstock.com -

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

-

English

English  русский

русский  Español

Español