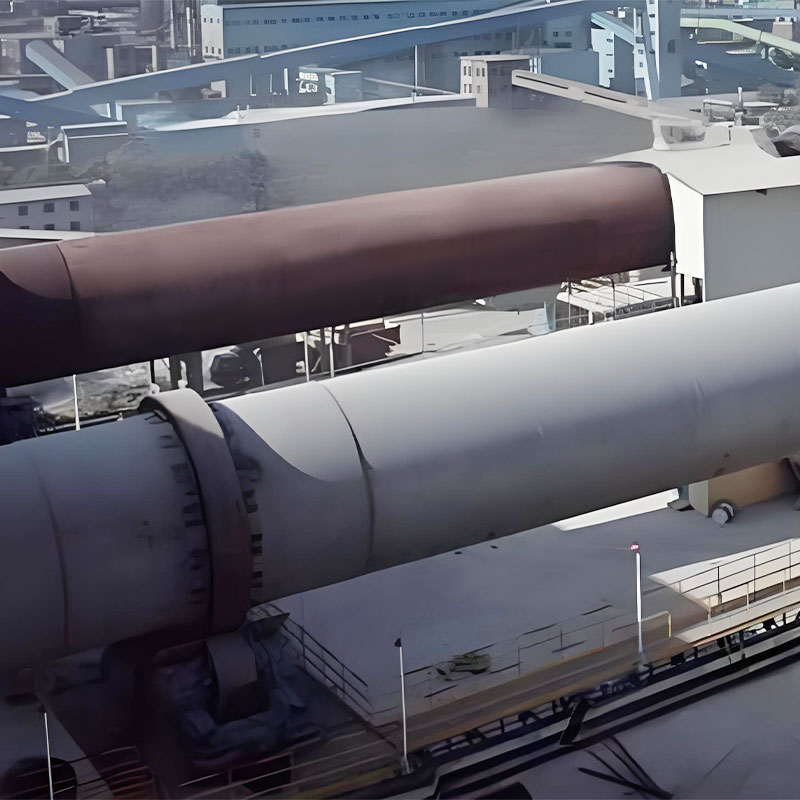

¿Cómo optimizar el funcionamiento del horno rotatorio para mejorar la eficiencia de la producción?

Optimización horno rotatorio Las operaciones para mejorar la eficiencia de la producción es un proyecto sistemático que involucra muchos aspectos como tecnología, equipos, gestión y energía. Los objetivos principales son: maximizar la producción por hora, reducir el consumo de energía (especialmente el consumo de calor y electricidad) y extender la vida útil del revestimiento del horno y el ciclo de operación, garantizando al mismo tiempo la calidad del producto y una producción segura.

1. Optimización de la operación del proceso: el núcleo para lograr estabilidad y eficiencia

La "estabilidad" es la piedra angular de una producción eficiente en hornos rotativos. Las fluctuaciones en cualquier parámetro del proceso pueden provocar un mayor consumo de energía y una reducción del rendimiento.

Optimice el funcionamiento del quemador:

Ajuste de la forma de la llama: ajuste la longitud, rigidez y forma de la llama de acuerdo con las condiciones de trabajo en el horno (como la formación del anillo y las condiciones de precombustión del material). La llama ideal debe ser completa y suave, sin lavar la piel del horno, y la zona de alta temperatura debe ser moderada.

Volumen de aire primario y velocidad del viento: bajo la premisa de garantizar la estabilidad de la llama, intente reducir el volumen de aire primario y la velocidad del viento. Esto puede reducir el aire frío introducido por el aire primario y aumentar la temperatura del aire secundario, reduciendo así el consumo de carbón. Promover el uso de quemadores de bajo volumen de aire primario.

Finura y concentración del carbón pulverizado: Asegure la finura del carbón pulverizado y un grado razonable de mezcla de aire y carbón para asegurar una combustión rápida y completa del carbón pulverizado.

Sistema térmico estable:

Controle la velocidad del horno y la cantidad de alimentación: respete el principio de "rotación rápida de materiales finos". Cuando las condiciones del horno lo permitan, mantener una velocidad alta del horno y un volumen de alimentación equivalente ayudará a mejorar la eficiencia y la producción de transferencia de calor.

Estabilización de la presión negativa en la cabeza del horno: La presión negativa en la cabeza del horno es la clave para garantizar la forma de la llama y la ventilación en el horno. La ligera presión negativa (alrededor de -5 ~ -10 Pa) puede evitar que el cabezal del horno estalle en llamas y evitar inhalar demasiado aire frío.

Temperatura estable del horno de descomposición: para hornos con horno de descomposición, la temperatura de salida del horno de descomposición debe controlarse estrictamente dentro del rango establecido (normalmente ±10°C). La tasa de descomposición de los materiales antes de la combustión (generalmente >90%) es la clave para aumentar la producción del horno.

Optimice la adaptación del volumen de aire del sistema:

Equilibre el volumen de aire del horno: ajuste razonablemente la válvula de aire terciario y la compuerta de contracción de la cola del horno para lograr la mejor combinación entre el volumen de aire del horno y el calcinador. El objetivo es garantizar que haya suficiente oxígeno para la combustión del carbón pulverizado y que los materiales puedan transportarse sin problemas.

Reducir las fugas de aire del sistema: Las fugas de aire del sistema (especialmente el sello de la cola del horno y las conexiones en todos los niveles del precalentador) son el enemigo del consumo de energía. Reducirá la temperatura de los gases de escape, aumentará el consumo de energía de escape y afectará el efecto de precalentamiento. Los puntos de fuga de aire deben inspeccionarse y gestionarse periódicamente.

2. Mantenimiento y mejora de equipos

El equipo es la base de una producción eficiente y cualquier falla provocará tiempos de inactividad y enormes pérdidas.

Manejo del revestimiento y revestimiento del horno:

Utilice materiales refractarios de alta calidad: utilice ladrillos refractarios de alto rendimiento en ubicaciones clave (como zonas de transición y zonas de cocción) para prolongar la vida útil.

Revestimiento del horno estable: forme y mantenga un revestimiento del horno uniforme y estable estabilizando la composición de la harina cruda, la calidad del combustible y los parámetros operativos. Ésta es la clave para proteger el revestimiento del horno y reducir la pérdida de calor.

Detecte periódicamente la temperatura del barril del horno: utilice un escáner de infrarrojos para controlar la temperatura del barril del horno, detecte el pelado de la piel del horno o el adelgazamiento del revestimiento del horno a tiempo y tome medidas.

Mantenimiento de dispositivos de transmisión y soporte:

Asegure un buen contacto entre la rueda de soporte y la correa de la rueda: verifique periódicamente la tensión de la rueda de soporte, ajuste la posición de la rueda de soporte y evite el contacto anormal como "en forma de ocho" o "en forma de llamarada" para reducir el consumo de energía de la transmisión.

Mantenga la linealidad del cuerpo del horno: verifique y ajuste periódicamente la línea central del cuerpo del horno para garantizar su linealidad. La desalineación de la línea central es una de las principales causas del aumento del consumo de energía, daños a los ladrillos refractarios y fallas mecánicas.

Actualizar equipo clave:

Adopte un convertidor de frecuencia: utilice un convertidor de frecuencia para controlar equipos de alta potencia, como el accionamiento principal del horno, el ventilador de refrigeración, el ventilador de alta temperatura, etc., que pueden ajustar con precisión la velocidad de acuerdo con la carga real y lograr un efecto de ahorro de energía significativo.

Actualice los dispositivos de sellado de alta eficiencia: actualice los dispositivos de sellado en el cabezal y el extremo del horno a formas de sellado más avanzadas, como el tipo de escamas de pescado y el tipo de bloque de grafito, para reducir significativamente las fugas de aire.

3. Estrategia de gestión y control de la producción.

Aplicar control de procesos avanzado:

Optimización del sistema DCS/PLC: aproveche al máximo el sistema de control distribuido para establecer y mejorar los bucles de control automático de parámetros clave (como la temperatura del horno de descomposición, la presión negativa del cabezal del horno, etc.) para reducir las fluctuaciones en las operaciones manuales.

Fortalecer la capacitación y evaluación del personal:

Operaciones estandarizadas: Desarrollar e implementar estrictamente procedimientos operativos estándar para unificar las ideas y técnicas de los operadores de control central.

Implementar mantenimiento preventivo:

Pasar del "mantenimiento posterior al evento" al "mantenimiento preventivo" y al "mantenimiento predictivo". Utilice el análisis de datos de equipos de monitoreo en línea (como monitoreo de vibraciones y monitoreo de temperatura) para predecir fallas en los equipos, organizar razonablemente el mantenimiento y evitar tiempos de inactividad no planificados.

Recuperación y utilización del calor residual: Aproveche al máximo el calor residual de los gases de escape descargados por el enfriador del cabezal del horno y el precalentador de la cola del horno para generar energía o secar materias primas, mejorando la eficiencia de utilización de energía de todo el sistema.

Categoría de noticias

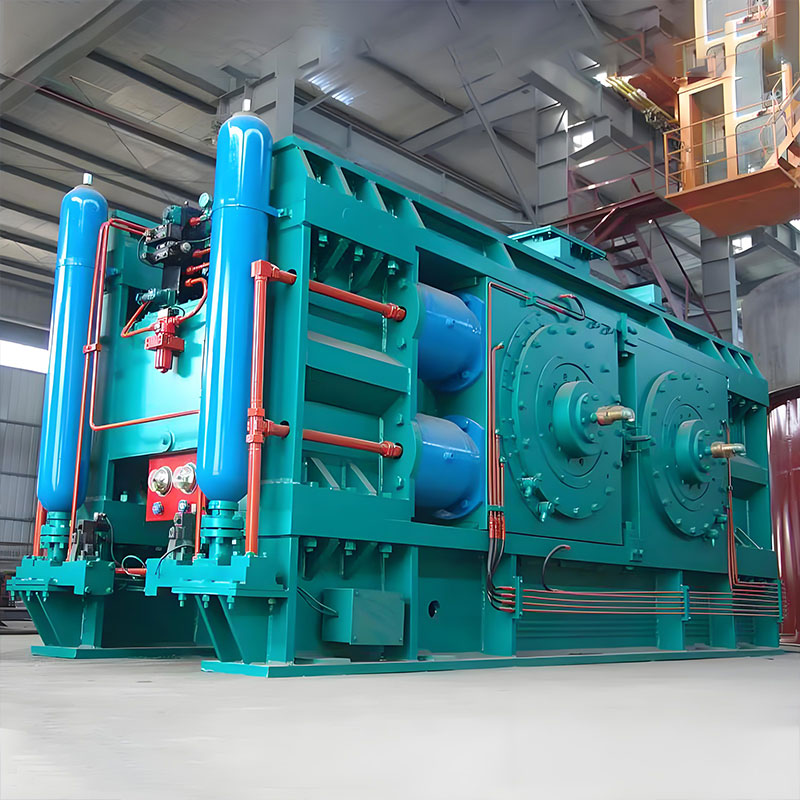

Productos recomendados

Se centra en la solución general del sistema de transferencia de puerto de material a granel seco,

Investigación y desarrollo, fabricación y servicio

- Categoría de productos

- >Línea de producción de cemento

- >Protección del medio ambiente

- >Equipo metalúrgico y minero

- >Recipiente a presión

- Enlaces rápidos

- >Productos

- >Compañía

- >Equipos

- >Soluciones

- >Servicios

- >Noticias

- >Contacto

- Contáctenos

-

-

Llámenos para obtener apoyo+86 13584702563

Llámenos para obtener apoyo+86 13584702563 -

Llámenos para obtener apoyohaijian@haijianstock.com

Llámenos para obtener apoyohaijian@haijianstock.com -

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

-

English

English  русский

русский  Español

Español