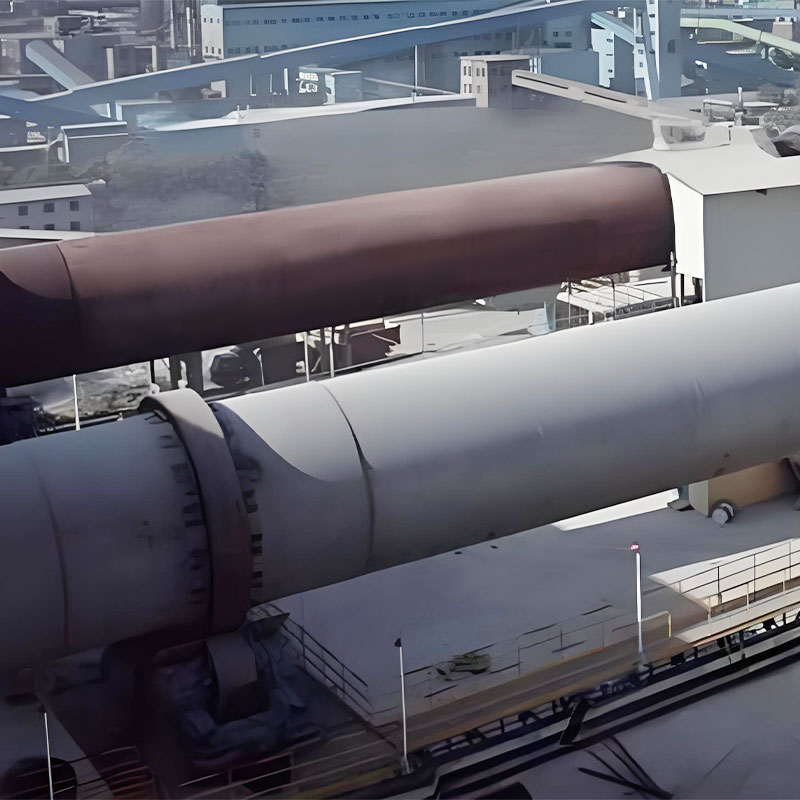

¿Qué considerar al usar un horno rotatorio de cal?

Content

1. Proceso de producción y puntos clave de operación.

(1). Control de materia prima (piedra caliza)

Tamaño y gradación de las partículas: controle estrictamente el rango de tamaño de las partículas de piedra caliza que ingresa al horno (como 40-80 mm). Si el tamaño de las partículas es demasiado grande, será difícil quemarlas y aparecerá un "núcleo verde" en el centro; si el tamaño de las partículas es demasiado pequeño, bloqueará el conducto de aire, lo que provocará una ventilación desigual y se formarán polvo y nódulos. Mantener una gradación de tamaño de partícula razonable ayuda a optimizar la permeabilidad al aire en el horno.

Composición e impurezas: Controlar el contenido de impurezas como SiO₂, Al₂O₃ y MgO en la piedra caliza. El exceso de impurezas reducirá la actividad de la cal y fácilmente formará silicato de calcio de bajo punto de fusión, etc., provocando anillos en el horno.

Humedad: La piedra caliza que ingresa al horno debe mantenerse seca. La humedad excesiva consumirá mucho calor, reducirá la eficiencia térmica y aumentará la cantidad de gases residuales.

(2). Control de combustible y combustión.

Calidad del combustible: Asegurar la estabilidad del poder calorífico y la composición del combustible (carbón en polvo, gas, fueloil). En el caso del carbón en polvo, se deben controlar su materia volátil, su contenido de cenizas y su contenido de humedad. Relación aire-carbón: Esta es una de las operaciones más críticas. La cantidad de combustible y la proporción de aire primario y secundario deben ajustarse a tiempo de acuerdo con las condiciones de trabajo en el horno (temperatura, presión, composición de los gases de escape). El exceso de aire provocará la pérdida de calor y reducirá la eficiencia térmica; Una cantidad insuficiente de aire provocará una combustión incompleta del combustible, producirá una atmósfera reductora, hará que la cal se vuelva pegajosa, formará anillos fácilmente y reducirá la actividad. Forma y temperatura de la llama: Ajuste el quemador para formar una forma de llama ideal (longitud, rigidez), evite que la llama pase directamente sobre el revestimiento o el material del horno y evite el sobrecalentamiento local y la formación de anillos. Estabilice la temperatura en la cabeza del horno, el centro del horno y la cola del horno dentro de los requisitos del proceso.

(3). Adaptar la velocidad del horno a la cantidad de alimento

Siga el principio de "material fino, rotación rápida". Bajo la premisa de asegurar la calcinación completa de la piedra caliza, mantenga una velocidad del horno más rápida y una capa de material relativamente delgada. Esto favorece el intercambio de calor, reduce la quema excesiva o insuficiente y mejora la producción y la calidad. La cantidad de alimentación y la velocidad del horno deben ajustarse sincrónicamente para mantener estable la tasa de llenado del horno y evitar fluctuaciones excesivas en el tiempo de residencia del material en el horno.

2. Puntos clave de mantenimiento para Hornos rotatorios de cal

Mantenimiento de ruedas y neumáticos

Inspección periódica: compruebe periódicamente el contacto entre la rueda y el neumático, el estado de lubricación y el desgaste uniforme.

Alineación de la línea central del horno: Inspeccione y alinee periódicamente la línea central del horno para evitar flexiones o deformaciones significativas. El ajuste de las ruedas es una tarea altamente técnica y debe ser realizada por ingenieros experimentados.

Monitoreo de temperatura: use un termómetro infrarrojo para monitorear la temperatura de los cojinetes de las ruedas para evitar temperaturas excesivas y quemaduras causadas por escasez de aceite o cargas excesivas.

Protección del revestimiento del horno (ladrillo refractario)

Sistema térmico estable: Los arranques y paradas frecuentes del horno o las fluctuaciones drásticas de temperatura son los principales factores que matan la vida útil del revestimiento del horno y pueden causar desconchados de los ladrillos refractarios.

Prevención de hornos rojos: Nunca continúe operando el revestimiento del horno si se está pelando o si la carcasa del horno se está sobrecalentando (enrojeciendo). El horno debe detenerse inmediatamente para realizar reparaciones, soldar o reemplazar ladrillos.

Inspección periódica: Utilice paradas del horno para comprobar el espesor restante de los ladrillos refractarios y el estado del revestimiento del horno.

Comprobación de los dispositivos de sellado

Verifique la integridad de los sellos en la cabeza y la cola del horno. Los sellos deficientes pueden provocar fugas de aire, lo que afecta gravemente la ventilación y la combustión dentro del horno, aumenta el consumo de energía y compromete el cumplimiento ambiental.

Lubricación del sistema de transmisión

Asegure la lubricación adecuada del motor principal, el reductor y los engranajes. Compruebe periódicamente el engrane de los engranajes y la calidad del lubricante.

3. Precauciones ambientales y de seguridad

Prevención de incendios y explosiones: los silos de carbón pulverizado y los colectores de polvo presentan riesgos de explosión, especialmente cuando se utiliza carbón pulverizado. Se debe controlar la temperatura y la concentración de CO y se deben instalar válvulas a prueba de explosiones.

Prevención de quemaduras y lesiones mecánicas: Las temperaturas de la superficie del cuerpo del horno y de los tubos de conexión son extremadamente altas. Mantenga una distancia segura durante las inspecciones. Queda estrictamente prohibida la limpieza o mantenimiento del equipo mientras está en funcionamiento.

Trabajo en espacios confinados: al ingresar al horno, precalentador u otro equipo para mantenimiento, se deben seguir procedimientos estrictos de aprobación, ventilación y monitoreo de trabajos en espacios confinados.

Tratamiento de gases de combustión: la calcinación de cal genera gases de combustión que contienen polvo, SO₂ y NOx. Las instalaciones de protección ambiental, como las de eliminación de polvo (como filtros de bolsa), desulfuración y desnitrificación, deben funcionar con normalidad para garantizar que las emisiones cumplan con las normas.

Control de polvo: recopile el polvo de manera efectiva en los puntos que lo generan, como el transporte, trituración y cribado de materias primas.

Categoría de noticias

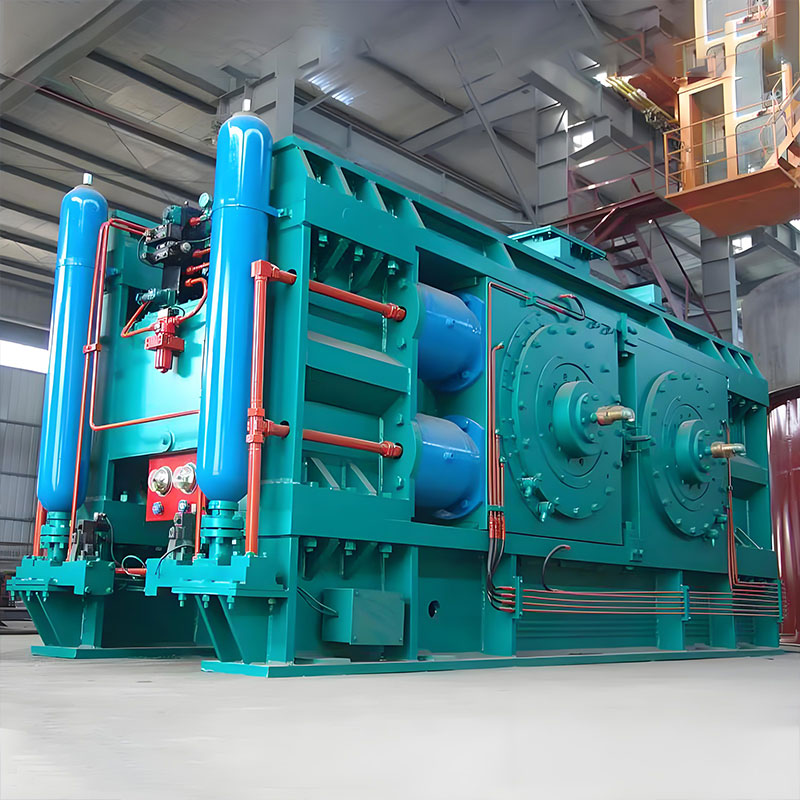

Productos recomendados

Se centra en la solución general del sistema de transferencia de puerto de material a granel seco,

Investigación y desarrollo, fabricación y servicio

- Categoría de productos

- >Línea de producción de cemento

- >Protección del medio ambiente

- >Equipo metalúrgico y minero

- >Recipiente a presión

- Enlaces rápidos

- >Productos

- >Compañía

- >Equipos

- >Soluciones

- >Servicios

- >Noticias

- >Contacto

- Contáctenos

-

-

Llámenos para obtener apoyo+86 13584702563

Llámenos para obtener apoyo+86 13584702563 -

Llámenos para obtener apoyohaijian@haijianstock.com

Llámenos para obtener apoyohaijian@haijianstock.com -

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

-

English

English  русский

русский  Español

Español