¿Qué es una fábrica de cemento?

A fábrica de cemento es una pieza clave de equipo en el proceso de producción de cemento, utilizado principalmente para moler el clinker de cemento, el yeso y los aditivos (como la escoria y las cenizas volantes) a una finura deseada para formar el producto de cemento final. Como un paso clave en el trituración secundaria después del trituración del material, el molino de cemento determina directamente la distribución del tamaño de partícula del cemento, el requisito de agua y las propiedades de resistencia. En los sistemas de molienda de circuito cerrado, la separación de recirculación de polvos por un clasificador puede aumentar la producción y reducir el consumo de energía.

Content

1. Tipos principales de fábricas de cemento

Los molinos de bola usan bolas de acero para impactar y moler materiales, y son adecuados para todos los métodos de molienda de cemento (circuito abierto o sistemas de circuito cerrado).

Ventajas: alta adaptabilidad y la capacidad de procesar materiales de dureza variable.

Desventajas: alto consumo de energía, altos niveles de ruido y baja eficiencia.

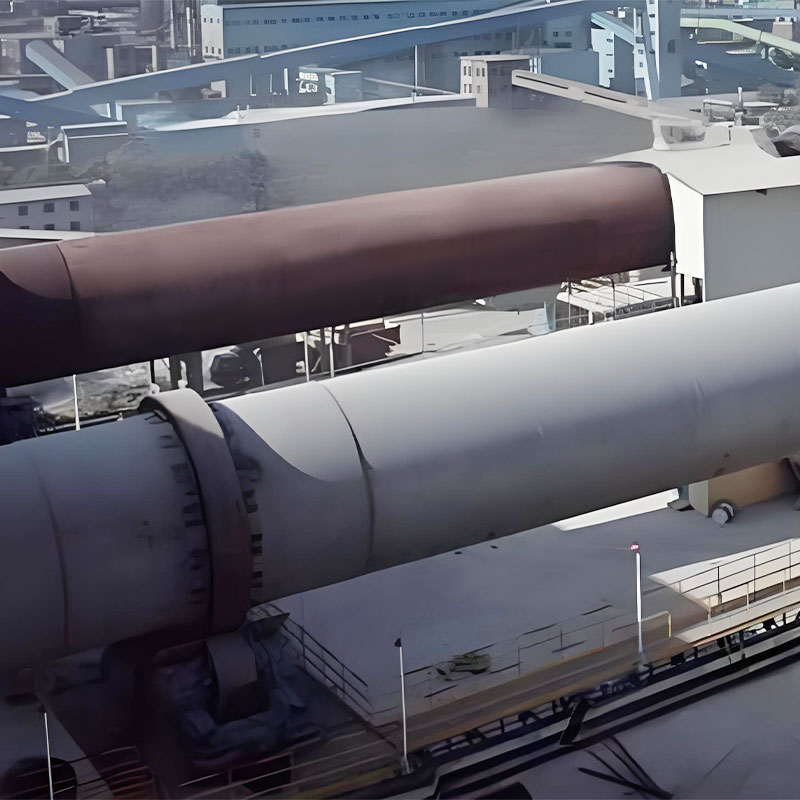

Las fábricas de rodillos verticales (VRMS) utilizan la presión del rodillo y las fuerzas de corte para moler materiales y se usan ampliamente en plantas de cemento modernas.

Ventajas: bajo consumo de energía (30% -50% de ahorro de energía en comparación con los molinos de bolas), la pequeña huella y los bajos niveles de ruido. Desventajas: sensibles a la humedad y la dureza de los materiales, lo que requiere un alto mantenimiento.

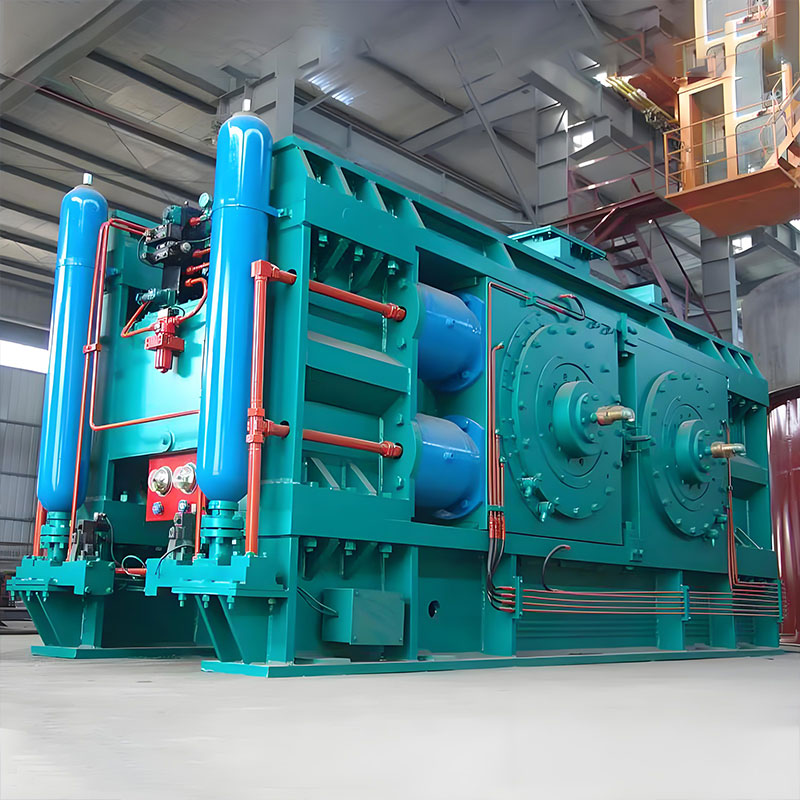

Roller Press utiliza una pre-grilla de alta presión y a menudo se combina con molino de bolas para formar un sistema de molienda combinado.

Ventajas: efecto significativo de ahorro de energía, adecuado para materiales de alta duración.

Desventajas: cuando se usa solo, la finura del producto terminado es limitada y debe combinarse con otras fábricas.

2. Estructura principal de la fábrica de cemento

(1) estructura de molino de bolas

Cilindro: cilindro de acero giratorio forrado con material resistente al desgaste (como hierro fundido de alto cromo).

Cuerpo de molienda: bolas de acero o segmentos de acero, proporcionando impacto y acción de molienda.

Dispositivo de alimentación: transportador de tornillo o alimentación de canal.

Descarga del dispositivo: la placa de rejilla controla la descarga del material.

Sistema de transmisión: el reductor del motor impulsa el cilindro para que gire.

(2) Estructura de la fábrica vertical

Disco de molienda: plataforma de molienda giratoria.

Roller de molienda: presión hidráulica, triturando el material.

Separador de polvo: clasificación dinámica o estática, controlando la finura del producto terminado. Anillo de boquilla: entrada de aire caliente para secar materiales húmedos.

3. Principio de trabajo de una fábrica de cemento

Los materiales ingresan al molino (materiales mixtos de yeso de clinker).

Los medios de molienda (bolas de acero/rodillos) aplican fuerzas de impacto, compresión y corte a los materiales, rompiéndolos y refinándolos.

En un sistema de circuito cerrado, un clasificador separa el polvo fino calificado, mientras que el polvo grueso se devuelve para una mayor molienda.

El cemento terminado es recolectado por un sistema de recolección de polvo y se almacena en un silo de cemento.

4. Factores clave que afectan la eficiencia del molino de cemento

| Factores | Influyente |

| Dureza material | Cuanto mayor sea la dureza, mayor es el consumo de energía de molienda (por ejemplo, la escoria es más difícil de moler que el clinker). |

| Tamaño de partícula de molienda | Cuanto más pequeño sea el tamaño de partícula, mayor será la eficiencia de molienda (pre-inscribir puede reducir el consumo de energía). |

| Calificación del cuerpo de molienda | La relación tamaño de la pelota afecta la eficiencia de molienda (trituración de bolas grandes, bolas pequeñas finamente muelas). |

| Ventilación de molino de molienda | La buena ventilación reduce la temperatura y reduce la "molienda fangosa". |

| Eficiencia de clasificación de polvo | El rendimiento del clasificador de polvo en una fábrica de circuito cerrado afecta directamente la salida y la finura. |

| Contenido de humedad | Los materiales húmedos son propensos a la obstrucción, por lo que las fábricas verticales requieren secado al aire caliente (el contenido de humedad generalmente se controla a <1.5%). |

Categoría de noticias

Productos recomendados

Se centra en la solución general del sistema de transferencia de puerto de material a granel seco,

Investigación y desarrollo, fabricación y servicio

- Categoría de productos

- >Línea de producción de cemento

- >Protección del medio ambiente

- >Equipo metalúrgico y minero

- >Recipiente a presión

- Enlaces rápidos

- >Productos

- >Compañía

- >Equipos

- >Soluciones

- >Servicios

- >Noticias

- >Contacto

- Contáctenos

-

-

Llámenos para obtener apoyo+86 13584702563

Llámenos para obtener apoyo+86 13584702563 -

Llámenos para obtener apoyohaijian@haijianstock.com

Llámenos para obtener apoyohaijian@haijianstock.com -

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

-

English

English  русский

русский  Español

Español