¿Cuáles son las funciones del equipo de desulfuración y desnitrificación de energía eléctrica?

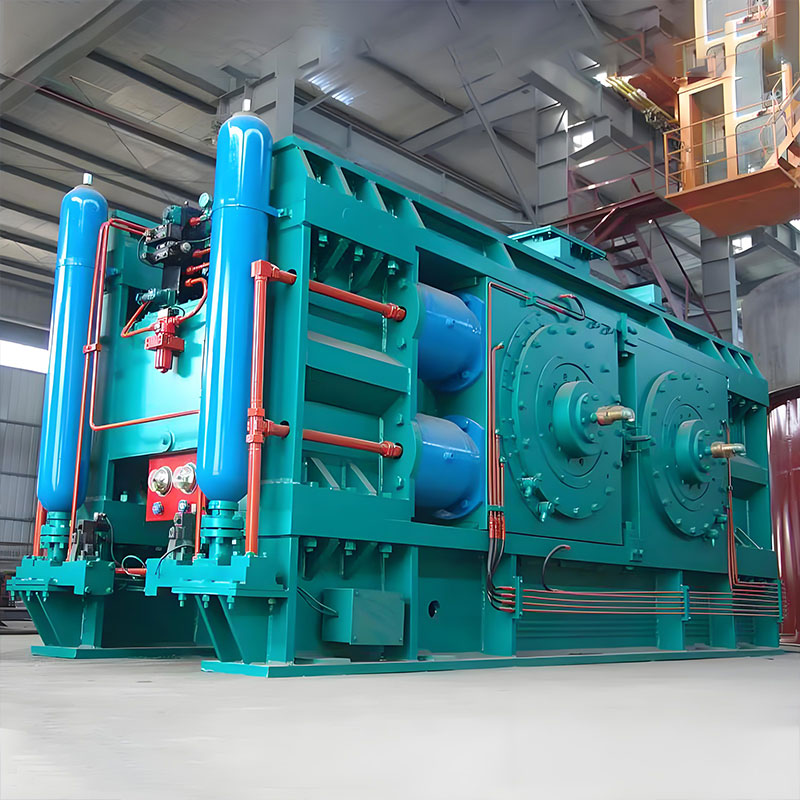

1. Que es el poder Equipo de desulfuración y desnitrificación ?

(1) Principio de trabajo del equipo de desulfuración y desnitrificación de energía eléctrica

El equipo de desulfuración y desnitrificación de energía eléctrica es el dispositivo central del sistema de purificación de gases de combustión de las centrales eléctricas a carbón. Logra la eliminación eficiente de dióxido de azufre (SO₂) y óxidos de nitrógeno (NOX) a través de métodos físicos y químicos. Su principio de trabajo se puede dividir en dos subsistemas: desulfuración y desnitrificación.

En el sistema de desulfurización, el más utilizado es la tecnología de desulfurización húmeda de lápiz y piedra caliza. Esta tecnología adopta un mecanismo de reacción de gas líquido. Después de que el gas de combustión ingresa a la torre de absorción, se pone en contacto con la lechada de piedra caliza rociada en contracorriente. SO₂ primero se disuelve en agua para formar ácido sulfuroso (H₂so₃), luego reacciona con carbonato de calcio (caco₃) en la lechada para formar sulfito de calcio (CASO₃), que luego se ve obligado a oxidarse para formar el producto final, dihidrato de sulfato de calcio (CASO₄ · 2H₂O), namely gypsum. Las principales reacciones químicas incluyen: SO₂ H₂O → H₂so₃; H₂so₃ Caco₃ → CASO₃ CO₂ H₂O; y 2CASO₃ O₂ → 2CASO₄. Este proceso requiere un control estricto del pH de la lechada entre 5.0-5.5, una relación líquido-gas de 12-18 L/m³ y una tasa de flujo de gas de combustión de 3-4 m/s dentro del absorbedor para lograr una eficiencia de desulfurización superior al 95%.

Los sistemas de desnitrificación utilizan principalmente tecnología de reducción catalítica selectiva (SCR). Sobre la acción de un catalizador (típicamente un sistema V₂O₅-Wo₃/Tio₂), el agente reductor inyectado amoniaco (NH₃) sufre una reacción redox con NOx en el gas de combustión, convirtiéndolo en nitrógeno inofensivo (N₂) y agua (H₂O). Las principales ecuaciones de reacción son: 4NO₂ 4NH₃ O₂ → 4N₂ 6H₂O; 2NO₂ 4NH₃ O₂ → 3N₂ 6H₂O. Los parámetros de operación clave del sistema SCR incluyen la temperatura de reacción (300-420 ° C), la relación molar de amoníaco-nitrógeno (0.8-1.0) y la velocidad del espacio (2000-4000 H⁻¹). El catalizador generalmente está dispuesto en 2 capas (dos capas operativas una capa de respaldo), con cada capa de aproximadamente 0.8-1.2 m de espesor y una vida útil de diseño de aproximadamente 24,000-30,000 horas.

Cuando los dos sistemas operan en tándem, típicamente se adopta una disposición de "desnitrificación primero, desulfuración segunda". El gas de combustión primero pasa a través del reactor SCR para eliminar el NOX antes de ingresar la torre de absorción para eliminar SO₂. Esta disposición puede evitar el efecto de envenenamiento de SO₂ en el catalizador de desnitrificación, y la torre de desulfuración también puede eliminar sinérgicamente parte del amoníaco escapado y las partículas finas. El sistema también está equipado con equipos auxiliares, como un colector de pre-ridículo (elimina más del 80% de las cenizas volantes), un intercambiador de calor GGH (recupera el calor de los desechos de gases de combustión) y un precipitador electrostático húmedo (purificación adicional), que juntos forman un sistema completo de purificación de gases de combustión.

(2) Ventajas y características del equipo de desulfuración y desnitrificación de energía

El equipo de desulfuración y desnitrificación de energía moderna tiene muchas ventajas técnicas, lo que la convierte en la solución preferida para el control de contaminantes en las centrales eléctricas a carbón.

En términos de rendimiento de emisión, la tecnología de tercera generación puede lograr estándares de emisión ultra bajos: concentración de emisión SO₂ ≤35mg/m³ (estado estándar, base seca, 6% O₂), concentración de emisión de NOx ≤50 mg/m³ y concentración de emisión de polvo ≤10mg/m³. Los datos medidos de una unidad ultra-supercrítica de 1000MW mostraron que las emisiones de SO eran 28.6 mg/m³ y las emisiones de NOx fueron 41.3 mg/m³, ambas superan los estándares nacionales más estrictos. Esta alta eficiencia de eliminación se debe principalmente a diseños innovadores como la tecnología de acoplamiento de remolino, un eliminador de niebla de alta eficiencia y un catalizador de múltiples capas.

La conservación de la energía y la reducción del consumo son otra ventaja importante. Al utilizar los internales de la torre de baja resistencia, la caída de presión total del sistema se puede controlar a ≤2500 PA, una reducción de 600-800 PA en comparación con los diseños tradicionales. La bomba de circulación de lodo controlada por la frecuencia variable ajusta automáticamente su velocidad en función de los cambios de carga, lo que resulta en un ahorro de energía del 25-30%. El eliminador de la niebla de alta eficiencia controla el contenido de humedad del gas de combustión a ≤75 mg/m³, reduciendo significativamente el consumo de agua y las cargas posteriores del tratamiento. El sistema de recuperación de calor residual puede generar 5-8 t/h de vapor saturado a 0.8 MPa para el calentamiento o generación de energía de la planta.

Se ha logrado un avance significativo en la utilización de recursos. La pureza del yeso del subproducto de la desulfuración puede alcanzar más del 90%. Después de la deshidratación, se puede usar como material de construcción, transformando efectivamente los desechos en recursos valiosos. La tasa de recuperación de metales valiosos (como vanadio y tungsteno) en catalizadores gastados excede el 95%, y el soporte basado en titanio también se puede reciclar. Una unidad de 600MW produce alrededor de 120,000 toneladas de yeso anualmente, creando beneficios económicos de casi 10 millones de yuanes. La aplicación de sistemas inteligentes de operación y mantenimiento ha mejorado los niveles de gestión. La tecnología gemela digital construye una planta de energía virtual, simula el estado operativo del equipo en tiempo real y puede predecir el riesgo de escalar absorbedor con 72 horas de anticipación. El sistema de optimización de inyección de amoníaco basado en la red neuronal puede ajustar dinámicamente la cantidad de inyección de amoníaco de acuerdo con los datos de CEMS para controlar el escape de amoníaco a ≤2.5mg/m³. El error del modelo de predicción de la vida del catalizador no excede ± 5%, proporcionando una base científica para las decisiones de reemplazo.

(3) Las áreas de trabajo de la desulfuración de energía y el equipo de desnitrificación de la desulfuración de energía y el equipo de desnitrificación se usan principalmente en las centrales eléctricas a carbón, pero con avances tecnológicos, sus áreas de aplicación se están expandiendo constantemente. En la industria eléctrica tradicional, las unidades grandes superiores a 300MW utilizan principalmente el proceso de desulfuración del semiestador de tipo de cresta de spray de torre vacío, y el sistema de desnitrificación está equipado con 2 1 capas de catalizador. Para unidades ultra supercíticas de 1000MW, es necesario adoptar un sistema de desulfurización de doble circulación de doble torre y agregar calentadores de vapor (GGH) y otras medidas de fortalecimiento. Una unidad de 1000MW en mi país, después de adoptar esta configuración, ha reducido las emisiones anuales de SO₂ en 80,000 toneladas y NOX en 35,000 toneladas.

Las centrales eléctricas que queman carbón alto en azufre (contenido de azufre> 3%) requieren un diseño especial. Estos proyectos generalmente fortalecen el sistema de oxidación para mantener un potencial de reducción de oxidación (ORP) ≥ 200 mV y utilizar materiales resistentes a la corrosión como 2205 acero inoxidable dúplex. Durante la operación de baja carga, se requiere un sistema de protección de baja temperatura catalizador para garantizar que la temperatura de reacción sea> 280 ° C. También se implementa una estrategia de control de carga variable (± 5% de carga/min) para evitar que se inicien y se detengan el sistema frecuente.

En el sector sin potencia, el tratamiento con gas de combustión de las plantas de sinterización de acero se ha convertido en un nuevo campo de batalla. Para gases de combustión altamente contaminados con concentraciones SO₂ ≤ 5000 mg/m³, se ha desarrollado tecnología de desulfuración y desnitrificación de carbono activado integrado para lograr un control coordinado de múltiples contaminantes. Los hornos de vidrio utilizan tecnología SCR de alta temperatura (400-450 ° C) y un catalizador especial resistente al envenenamiento de metal álcali para abordar los desafíos de alta temperatura de los procesos tradicionales.

Los casos típicos incluyen un proyecto de renovación de plantas de energía en Jiangsu. Después de adoptar la tecnología de turbuladores de la torre de placas de ciclones, la eficiencia de desulfuración aumentó de 97.2% a 99.3%, y la emisión anual de SO₂ se redujo en 23,000 toneladas. El proyecto en la región fría a gran altitud de Mongolia interna instaló un sistema de calefacción, resolviendo con éxito el problema de la cristalización de la suspensión en invierno y asegurando el funcionamiento estable del equipo en un entorno de -30 ℃. Estas prácticas han verificado la adaptabilidad de la tecnología en diferentes escenarios.

(4) precauciones para equipos de desulfuración y desnitrificación de energía

La operación y el mantenimiento del equipo de desulfuración y desnitrificación de energía deben centrarse en los siguientes aspectos: la gestión anticorrosión es la principal prioridad del sistema de desulfurización. Los revestimientos de escamas de vidrio deben probarse regularmente para obtener chispas (≥2kV) y los defectos deben repararse a tiempo. La concentración de iones de cloruro en la lechada debe controlarse a ≤20,000 mg/L. Una concentración demasiado alta acelerará la corrosión del equipo. Las piezas clave que utilizan materiales resistentes a la corrosión, como el acero inoxidable dúplex y las aleaciones a base de níquel, deben medirse regularmente para el grosor, y la tasa de corrosión anual debe controlarse a ≤0.3 mm. Las medidas anti-escala afectan directamente la estabilidad del sistema. Se deben agregar inhibidores de la escala de fosfato orgánico para inhibir la deposición de CASO₄ · 2H₂O y CACO₃. Las paredes internas y la capa de pulverización del absorbedor deben ser completamente enjuagadas trimestralmente con agua de alta presión (> 15 MPa). Monitoree la densidad de suspensión (1080-1120 kg/m³) y el volumen de aire de oxidación (0.8-1.2 nm³/kgcaso₃) para evitar los riesgos de escala causados por las desviaciones de los parámetros.

El manejo del catalizador es el núcleo del sistema de desnitrificación. La actividad del catalizador debe probarse trimestralmente (caída de valor k ≤ 15%). La regeneración o el reemplazo deben considerarse cuando la pérdida de actividad excede el 30%. Se debe establecer un registro completo de la vida útil del catalizador, registrando horas de funcionamiento, historial de temperatura y eventos de envenenamiento. Las rejillas de pulverización de amoníaco deben limpiarse mensualmente para garantizar una distribución uniforme de amoníaco.

La protección de la seguridad debe aplicarse constantemente. Las áreas de amoníaco deben estar equipadas con un sistema de alarma de fuga de doble detector (≥20 ppm, vinculados), y el tiempo de respuesta del sistema de pulverización debe ser ≤30 segundos. Antes de trabajar en espacios confinados, se deben probar los niveles de oxígeno (> 19.5%) y los gases tóxicos (SO₂ ≤10 ppm), y se deben implementar la supervisión de dos personas. Durante el mantenimiento, los sistemas relevantes deben estar aislados y bloqueados (LOTO).

La optimización de la eficiencia energética requiere una gestión meticulosa. Las válvulas de lavado de Demister se deben probar para detectar fugas cada 5,000 ciclos, y los sellos mecánicos de las bombas de circulación de lodo deben reemplazarse después de 12,000 horas de operación. Se deben establecer registros de salud del equipo, y el análisis de tendencias de los parámetros clave debe realizarse para identificar proactivamente las fallas potenciales. Los instrumentos en línea deben calibrarse regularmente para garantizar la precisión de los datos de CEMS.

La capacitación del personal es esencial. Los operadores deben dominar el uso de herramientas de diagnóstico, como imágenes térmicas infrarrojas y analizadores de vibraciones, y los técnicos deben poseer capacidades de análisis de árboles de fallas (TLC). Se debe proporcionar capacitación profesional de al menos 16 horas anualmente, cubriendo nuevos procesos, nuevos materiales y operaciones y mantenimiento inteligentes. Los trabajadores especializados (como los que operan en el área de amoníaco) deben retener certificaciones, que deben revisarse cada dos años.

La implementación sistemática de estas medidas garantizará la operación estable a largo plazo de equipos de desulfuración y desnitrificación. La experiencia de una planta de energía muestra que la implementación estricta de este estándar de mantenimiento ha aumentado la disponibilidad de equipos del 92%al 98%, reduce el tiempo de inactividad no planificado en un 70%y ha reducido los costos de mantenimiento anual en más del 25%. Esto demuestra completamente la importancia de la operación y el mantenimiento científico.

2. Fallas comunes del equipo de desulfuración y desnitrificación de energía

(1) fallas típicas y tratamiento del sistema de desulfurización

El desbordamiento de la espuma de lodo absorbente es una falla común en la desulfuración húmeda, que se manifiesta por fluctuaciones anormales en el nivel de líquido absorbente y un espesor de la capa de espuma de más de 1 metro. En casos severos, hace que la suspensión se desborde del dematister. Este fenómeno generalmente es causado por las siguientes razones: contenido excesivo de materia orgánica en el carbón (como la mezcla de Coca -Cola de petróleo), componentes de detergente en el agua del proceso, suministro de aire excesivo del ventilador de oxidación, etc. Una planta de energía que una vez usó el proceso que contiene tensioactivos aniónicos, que causaron sobresalto de espuma durante tres días consecutivos. El problema finalmente se resolvió agregando agentes de desfoaming (siliconas orgánicas, dosis 0.5-1.0ppm) y ajustando la calidad del carbón.

El bloqueo del dematister aumentará significativamente la caída de presión del sistema. Cuando la diferencia de presión excede los 300pa, es necesario estar atento. El bloqueo es principalmente una mezcla de cristales de yeso (CASO₄ · 2H₂O) y humo, formando una capa de escala densa en las cuchillas del semiestro. Durante el tratamiento, la unidad debe cerrarse para lavar el agua de alta presión (presión ≥15 MPa) y la calidad del agua de lavado debe verificarse (sólidos suspendidos ≤50 mg/L). Las medidas preventivas incluyen el control de la sobresaturación de la suspensión de absorción (1.0-1.2), optimizar el procedimiento de lavado del semiestro (30 segundos cada dos horas) y probar regularmente el diferencial de presión del semisterador.

La cavitación de la bomba de circulación de lodo se manifiesta a medida que aumenta la vibración de la bomba (≥7.1 mm/s), acompañado de ruido anormal y degradación del rendimiento. Esta condición ocurre principalmente durante la operación de baja carga, cuando el control de nivel de líquido incorrecto conduce a la formación de vórtice en la entrada de succión de la bomba. Una unidad de 600 MW experimentó daños graves en la cavitación del impulsor al 40% de carga, que se resolvió por completo al instalar placas antivórtice y optimizar la lógica de control de nivel de líquido (manteniendo un nivel de líquido de ≥2.5 m). La curva característica de flujo de corriente de la bomba debe controlarse regularmente, y cualquier desviación de más del 10% del valor de diseño debe investigarse de inmediato.

La dificultad en la deshidratación de yeso puede provocar contenido excesivo de humedad de subproductos (> 10%), lo que impacta el valor comercial. Las causas comunes incluyen: oxidación insuficiente de la suspensión (ORP <200 mv), alto contenido de impureza (como cenizas volantes, CL⁻), falla del transportador de cinta de vacío, etc. Durante el tratamiento, es necesario detectar la morfología de cristal de yeso (la relación de aspecto es preferible> 10: 1 bajo microscopía de electrones), ajustar la presión de los ciclones (0.12-0.15mpA) y verificar la microscopía de la electrones), ajustar la presión de los filtrones (0.12-0.15mpA) y verificar la microscopía de la electrones), ajustar la presión de los filtrones (0.12-0.15mpA) y verificar la microscopía de la electrones), ajustar la presión de los filtrones (0.12-0.15mpA), y verificación de la microsa de la electrones). (≤ 50m³/m²/h). En un caso, cuando la concentración de Cl⁻ en la suspensión excedió los 20,000 mg/L, el contenido de humedad del yeso aumentó bruscamente del 8% al 15%, lo que mejoró al fortalecer el tratamiento de aguas residuales.

(2) fallas típicas y métodos de tratamiento del sistema de desnitrificación

El bloqueo del catalizador es la falla más frecuente en el sistema SCR, que se manifiesta como una mayor diferencia de presión del reactor y aumento de la deslizamiento de amoníaco. Debido a la quema de carbón de alto sodio (NA₂O> 1.5%) en una planta de energía, la porosidad del catalizador disminuyó en un 40% después de 8,000 horas de operación. Las medidas de tratamiento incluyen: purga de apagado (aire comprimido de 0.6MPa), limpieza química (inmersión de ácido diluido) y reemplazo parcial de módulos de catalizador. Las estrategias de prevención clave incluyen controlar el tamaño de la partícula de cenizas volantes (<20 μm, ≤5%), optimizar la frecuencia de hojas de hojas sonoras (operando durante 30 segundos cada 10 minutos) y garantizar una eficiencia de eliminación previa al rayo de ≥99.5%.

Los sistemas de inyección de amoníaco desiguales pueden conducir a fluctuaciones en la eficiencia de eliminación de NOx (± 15%) y un deslizamiento de amoníaco localizado. Esto se manifiesta como desviaciones de flujo de> 20% en las ramas AIG (cuadrícula de inyección de amoníaco), típicamente causadas por el bloqueo de la boquilla, la acumulación de polvo o la falla de la válvula de control. Las simulaciones de CFD en un proyecto revelaron la desviación de flujo en el 40% de las boquillas. Después de optimizar el diseño, el consumo de amoníaco disminuyó en un 8%. El estado de la boquilla debe verificarse mensualmente, y una aguja de limpieza dedicada (diámetro <80% del diámetro de la boquilla) debe usarse para la limpieza.

El envenenamiento por catalizador se clasifica como químico y físico. La intoxicación por arsénico (como> 5 ppm) reduce permanentemente la actividad del catalizador, manifestándose como una tasa de descomposición del valor K> 0.5%/1000 horas. El envenenamiento de metal alcalino (K na> 3%) forma una sustancia vidriosa en la superficie del catalizador. En un caso, la quema de carbón alto-arsénico (como> 100 ppm) acortó la vida del catalizador a 12,000 horas. Cambiar a una formulación resistente al arsénico restauró la vida a 24,000 horas. Mantener un registro de la calidad del carbón entrante y controlar estrictamente el contenido de elementos dañinos son medidas preventivas clave.

El bloqueo del precalentador de aire es un problema secundario de los sistemas SCR, principalmente causado por la deposición de bisulfato de amonio (ABS). Cuando las temperaturas de los gases de combustión caen por debajo del punto de rocío ácido (típicamente 280-320 ° C), la escapada de amoníaco reacciona con SO₃ para formar ABS viscoso, que se adhiere a las cenizas volantes y obstruye el canal de flujo de aire. En una planta de energía, un aumento en la resistencia del precalentador de aire en 2000 PA provocó que el ventilador inducido se sobrecargara. Las soluciones de tratamiento incluyen: Flushing de agua de alta presión en línea (70-100 ℃ agua caliente), desbloqueo de aire caliente (350 ℃ circulación de aire caliente), control de inyección de amoníaco optimizado, etc. La presión diferencial del precalentador de aire debe controlarse diariamente y el lavado fuera de línea se debe realizar regularmente.

(3) fallas comunes de sistemas auxiliares

La corrosión del elemento de intercambio de calor de GGH es particularmente prominente en los sistemas de desulfuración de gases de fugas húmedas, manifestada como una mayor tasa de fuga (> 3%) y una mayor diferencia de presión (> 1.2kPa). Un proyecto utilizó elementos de intercambio de calor de acero Corten, y después de dos años de operación, la tasa de perforación debido a la corrosión a baja temperatura alcanzó el 15%. Las soluciones incluyen: reemplazar con 2205 acero inoxidable dúplex, aumentar la temperatura del aire de sellado y aumentar la frecuencia de soplado de hollín (dos veces por cambio). La etapa de diseño debe considerar configurar un sistema de derivación para garantizar el funcionamiento de la unidad en caso de una falla de GGH.

El desgaste de la tubería de la suspensión ocurre principalmente en los codos y reductores, y la velocidad de desgaste puede alcanzar los 2-3 mm/año. Una planta de energía experimentó desgaste y fugas en los codos de una tubería de lechada φ600. La tubería se reemplazó posteriormente con una tubería compuesta de cerámica forrada (con un contenido de Al₂o₃ ≥95%), extendiendo su vida útil a más de 10 años. Se requieren mediciones de grosor regular (se requiere reemplazo si el grosor de la pared restante es inferior al 50%), y el caudal de la suspensión debe controlarse.

Los datos anormales de CEMS pueden afectar los indicadores de monitoreo ambiental. Las fallas comunes incluyen el bloqueo de la sonda (que requiere un retroceso semanal), la deriva del sensor SO₂ (que requiere calibración mensual) y fugas de la línea de muestreo. En un caso, un cable de calentamiento defectuoso en la tubería de muestreo causó condensación, lo que resultó en una subestimación del 30% de la medición SO₂. Esto se resolvió agregando un cable de calefacción de respaldo. Se recomienda configurar un sistema de medición redundante y utilizar una lógica de dos de tres para parámetros críticos.

La escala del sistema de aguas residuales se produce principalmente en el tanque triplex y el clarificador, y la mayoría de los componentes de escala son Caf₂ y CASO₄. En un sistema, la falla de eliminar rápidamente el lodo resultó en la acumulación de escala en la parte inferior del clarificador que alcanza los 50 cm de espesor, lo que requiere el apagado y la limpieza mecánica. Las medidas preventivas incluyen: controlar el valor de pH de las aguas residuales, agregar inhibidores de la escala y optimizar el ciclo de descarga de lodo (5 minutos de descarga de lodo cada 2 horas).

(4) Principios sistemáticos de manejo de fallas

El mecanismo de respuesta de clasificación de fallas es crucial. Las fallas de nivel 1 (como la fuga de amoníaco, el fuego) requieren el apagado inmediato y el tiempo de respuesta de menos de 15 minutos; Las fallas de nivel 2 (como el disparo de la bomba de suspensión) requieren un plan dentro de las 4 horas; Las fallas de nivel 3 (como la deriva del instrumento) se incluyen en el plan de mantenimiento regular. Un cierto grupo redujo el tiempo de inactividad no planificado en un 40% a través de este mecanismo.

El análisis de la causa raíz (RCA) debe usar el método 5 por qué para ir más profunda por capa. Por ejemplo, el problema de la disminución de la eficiencia de desulfuración: nivel 1 Causa (pH bajo en la suspensión) → Nivel 2 Causa (falla de alimentación de piedra caliza) → Nivel 3 Causa (Desgaste de la válvula de alimentación rotativa) → Nivel 4 Causa (Falta de reemplazo preventivo) → Nivel 5 Causa (falta de sistema de gestión de piezas de repuesto). A través de este análisis, se puede evitar la recurrencia de fallas similares.

Las reservas estratégicas de repuestos deben gestionarse de manera jerárquica. Las piezas de repuesto de la categoría A (como los sellos de la bomba de circulación de suspensión) se almacenan en el sitio, las piezas de repuesto de categoría B (como las cuchillas de demisterios) se mantienen en un inventario negociado y las piezas de repuesto de categoría C (como pernos y juntas) se compran a pedido. Una planta de energía implementó un modelo de repuestos "3 2" (tres meses de suministro dos proveedores), lo que aumenta la disponibilidad de equipos clave al 99.5%.

La aplicación de tecnología de diagnóstico inteligente se está volviendo cada vez más importante. Los sistemas de análisis de vibraciones pueden predecir fallas de rodamiento con tres a seis meses de anticipación, y las cámaras de imágenes térmicas infrarrojas pueden detectar riesgos de sobrecalentamiento en conexiones eléctricas. Después de implementar una plataforma de diagnóstico de IA en un proyecto, la tasa de precisión de advertencia de falla alcanzó el 85%, reduciendo los costos de mantenimiento en un 30%.

A través de la gestión sistemática de fallas, una unidad de 1000MW logró un registro de 450 días de operación continua con cero violaciones de parámetros ambientales. Esto demuestra que solo al establecer un sistema de gestión científica se puede garantizar la operación estable a largo plazo de los equipos de desulfuración y desnitrificación.

Un resumen tabular de las fallas comunes en los equipos de desulfuración y desnitrificación en la industria eléctrica, incluidos los síntomas de fallas, posibles causas y medidas de tratamiento:

| Síntoma | Causa posible | Tratamiento |

| Disminución de la eficiencia de desulfurización | 1. Concentración de absorbente insuficiente (suspensión de piedra caliza) | 1. Ajuste la relación absorbente |

| 2. Boquillas de capa de pulverización obstruida | 2. Limpie o reemplace las boquillas | |

| 3. Control de pH incorrecto | 3. Calibre el medidor de pH y ajuste la dosis | |

| 4. El flujo de gas de combustión excede el valor de diseño | 4. Verifique si la carga de la caldera excede el diseño | |

| Disminución de la eficiencia de desnitrificación | 1. Disminución de la actividad del catalizador | 1. Reemplace la capa de catalizador |

| 2. Inyección desigual de amoníaco/urea | 2. Optimizar la red de inyección de amoníaco (AIG) | |

| 3. La temperatura del gas de combustión excede la ventana del catalizador (300-400 ° C) | 3. Ajuste el bypass del economizador | |

| 4. So₂/So₃ Envenenamiento | 4. Mejorar el pretratamiento de gases de combustión | |

| Vibración excesiva en la bomba de circulación de la suspensión | 1. Desgaste del impulsor o corrosión | 1. Reemplace el impulsor resistente al desgaste |

| 2. Cavitación de la carcasa de la bomba | 2. verifique la presión de entrada para evitar el ralentí | |

| 3. Alineación de acoplamiento pobre | 3. Recalibrar la alineación | |

| 4. Soporte de tubería suelta | 4. Reforzar los soportes de tubería. | |

| Bloqueo del eliminador de niebla | 1. | 1. Optimizar el control del nivel de absorción |

| 2. Presión de agua de lavado insuficiente | 2. Aumente la presión del agua de lavado a 0.2-0.3 MPa | |

| 3. Configuración del procedimiento de flanpación de IMPROPERA | 3. Ajuste la frecuencia de lavado (cada 2-4 horas) | |

| GGH (intercambiador de calor de gas de combustible) | 1.Blockage causado por cristales de bisulfato de amonio | 1. aumentar Frecuencia de hollín (vapor o sónico) |

| Alta presión diferencial | 2. Falla del hollín | 2. Reparar el hollín |

| 3. Sellar desgaste y fuga | 3. Reemplace el conjunto del sello | |

| Slip de amoníaco excesivo | 1. Inyección de amoníaco excesivo | 1. Control de retroalimentación del CEMS de ajuste |

| 2. Distribución de gases de combustión desigual | 2. Verifique la condición de la placa de guía | |

| 3. Falla del catalizador localizado | 3. Distribución de la actividad del catalizador de la prueba | |

| Desbordamiento/espuma del absorbedor | 1.orgánico acumulación de contaminantes | 1. Agregue Desfoamer |

| 2. Volumen de aire de oxidación insuficiente | 2. Presentación del ventilador de oxidación de aumento | |

| 3. Malfunción del medidor de nivel líquido | 3. Calibración del sistema de medición del nivel de líquido | |

| Corrosión y fuga del equipo | 1.Damia a las escamas de revestimiento/revestimiento de goma | 1.Prase y repare el recubrimiento anticorrosión |

| 2. Corrosión de concentración de iones de cloruro | 2. Control de concentración de iones de cloruro de lodo a <20,000 ppm | |

| 3. Corrosión de punto de rocío ácido de temperatura baja | 3. Mejorar el recalentamiento de gases de combustión |

3. ¿Cómo extender la vida de Equipo de desulfuración y desnitrificación de energía ?

(1) Optimización de materiales y tecnología anticorrosión

Actualización de material para componentes clave

La pared interna de la torre de absorción adopta un sistema de protección de doble capa: la capa inferior es un revestimiento de escamas de vidrio de 2 mm de espesor (resistencia a la temperatura 180 ℃/resistencia al ácido pH0-2), y la capa superficial es un recubrimiento de desgaste de desgaste de carburo de silicio de 1,5 mm de espesor (dureza MOHS ≥9.5)

Los componentes de flujo de la bomba de circulación de la suspensión están hechos de acero inoxidable dúplex 2205 (valor pren ≥35), y el impulsor está revestido por láser (contenido de WC 12-15%)

El elemento de intercambio de calor GGH se actualiza a 254SMO Super Austenitic Acero inoxidable (resistente a la corrosión de Cl⁻) La resistencia es 5 veces mayor que la de 316L)

Aplicación de tecnología avanzada anticorrosión

Sistema de protección catódica: se instalan 20-30 conjuntos de ánodos de sacrificio de aleación de magnesio en la parte inferior de la torre de absorción (densidad de corriente de salida 10-15MA/m²)

Monitoreo electroquímico: los sensores integrados monitorean el potencial de corrosión bajo el revestimiento en tiempo real (precisión ± 5 mv)

Use materiales de cristalización de infiltración de polímeros para tratar estructuras de concreto (profundidad de penetración ≥50 mm)

(2) Control fino de los parámetros del proceso

Control de calidad de lodo:

Densidad mantenida a 1080-1120 kg/m³ (prueba cada 2 horas)

C SO₂ Concentración ≤ 20,000 mg/L (el tratamiento de aguas residuales se inicia si se excede)

Supersaturación controlada a 1.0-1.2 (ajustando el volumen de aire de oxidación)

Gestión de parámetros operativos:

Relación líquida a gas 12-15 L/m³ (ajustada automáticamente según la carga SO₂)

PH 5.0-5.5 (utilizando la tecnología de control de zona)

Diferencial de presión de defogger ≤ 300 PA (excedentes del límite desencadenantes en el enjuague mejorado)

Optimización del sistema de desnitrificación

Ventana operativa de catalizador:

Temperatura 320-400 ° C (bypass de economizador activado a bajas temperaturas)

Relación molar de nitrógeno de amoníaco 0.8-1.0 (Adopte Matrix Control de inyección de amoníaco)

Velocidad del aire 2000-3500h⁻¹ (ajuste dinámico cuando cambia la carga)

Manejo anti-bloqueo:

El soplador de hollín acústico funciona durante 30 segundos cada 10 minutos (frecuencia 80-120Hz)

Verifique la permeabilidad del módulo de catalizador cada mes (diferencia de presión ≤ 200pa)

(3) Fortalecer la gestión de la operación

Optimización de los procedimientos operativos

Control de inicio:

Tasa de calentamiento de arranque en frío ≤ 50 ℃/h

Librillera tiempo de vaciado durante el cierre ≥ 48h

Ajuste de carga:

Tasa de cambio de carga ≤ 5%/min

Mantenga dos bombas de lechada funcionando a baja carga

4. Puntos de mantenimiento para la desulfuración de energía y la desnitrificación

Mantener el equipo de desulfuración y desnitrificación de energía es un proyecto sistemático, que requiere una gestión integral en múltiples dimensiones, incluidas operaciones diarias, inspecciones regulares, prevención de fallas e innovación tecnológica. Monitorear el estado operativo del absorbedor es particularmente importante durante el mantenimiento del sistema de desulfurización. Los parámetros clave, como la densidad de lodo, el pH y la concentración de iones de cloruro, deben probarse y registrarse diariamente. La densidad de la suspensión debe controlarse dentro del rango de 1080-1120 kg/m³, lo cual es crucial para la eficiencia de reacción y la estabilidad del sistema. El pH debe mantenerse entre 5.0 y 5.5; Los niveles de pH excesivamente altos o bajos pueden afectar la eficiencia de la desulfuración y la calidad del subproducto. Concentraciones de iones de cloruro superiores a 20,000 mg/L de corrosión de equipo de aceleración, lo que requiere una implementación rápida de los procedimientos de tratamiento de aguas residuales. El manejo de la presión diferencial del dematrante también es crucial. Una presión diferencial superior a 300 PA indica un posible bloqueo del demante, lo que requiere un enjuague intensivo inmediato. La presión del agua de lavado debe mantenerse entre 12 y 15 MPa para garantizar un enjuague efectivo.

Como componente central del sistema de desulfurización, la bomba de circulación de la suspensión requiere un mantenimiento clave, incluido el monitoreo de vibraciones, la inspección del sello y el mantenimiento del impulsor. La vibración en los cojinetes de la bomba debe controlarse por debajo de 4.5 mm/s. Si se excede, se debe verificar la alineación para garantizar que las desviaciones no exceda de 0.05 mm/m. La fuga de sello mecánico no debe exceder las 5 gotas/minuto, y la temperatura debe mantenerse por debajo de 75 ° C. El impulsor, como parte consumible, debe sufrir mediciones mensuales de espesor. Si el desgaste en un lado excede los 3 mm, debe repararse o reemplazarse con una superposición de soldadura. El mantenimiento de los sistemas de deshidratación de yeso se centra en monitorear la condición del transportador de vacío y el ciclón. La permeabilidad al aire del tela del filtro no debe ser inferior a 50 m³/m²/h, y la presión de operación del ciclón debe mantenerse dentro de un rango estable de 0.12-0.15 MPa, con fluctuaciones que no exceden ± 0.02 MPa.

La gestión del catalizador es primordial en el mantenimiento del sistema de desnitrificación. El valor de K del catalizador debe probarse trimestralmente, con una tasa anual de descomposición de no más del 15%. Para evitar la obstrucción del catalizador durante la operación diaria, el soplador de hollín sónico debe probarse diariamente, manteniendo una frecuencia entre 80-120 Hz. La permeabilidad del catalizador también debe verificarse mensualmente, con atención a cualquier diferencial de presión superior a 200 pa. Cuando la actividad del catalizador cae por debajo del 65%, se debe considerar la limpieza química, lo que generalmente restaura la actividad a más del 80%. La gestión de la seguridad en el área de amoníaco debe aplicarse estrictamente, incluidas las pruebas regulares del sistema de alarma de fuga de doble sonda (establecida en 20 ppm), pruebas de tiempo de respuesta del sistema de pulverización (no más de 30 segundos) e inspecciones de mantenimiento del evaporador (verificación de los tubos de intercambio de calor para la falta cada seis meses).

El mantenimiento de la cuadrícula de inyección de amoníaco requiere atención al equilibrio del flujo y la condición de la boquilla. La desviación del flujo en cada tubería de rama debe controlarse dentro del 5%, y las boquillas deben limpiarse mensualmente utilizando una aguja dedicada (3 mm de diámetro). Las pruebas de respuesta del sistema de control automático también son cruciales. Durante las fluctuaciones de carga, el tiempo de respuesta del sistema de inyección de amoníaco no debe exceder los 10 segundos para garantizar la eficiencia de desnitrificación estable. Como intercambiador de calor crítico, el GGH requiere un lavado regular de agua de alta presión en línea (20 MPa, trimestralmente) y la limpieza química (usando una solución de ácido cítrico PH 2, anualmente). El sistema de sellado también debe inspeccionarse para garantizar que la brecha entre las placas del sector no exceda los 3 mm y la velocidad de fuga de aire se controle por debajo del 1%.

El mantenimiento del sistema CEMS es crucial para la precisión de los datos ambientales. Se requiere diariamente la calibración de cero y tramo, con cero deriva dentro de ± 2% F.S. y la deriva del tramo dentro de ± 5% F.S. Se requieren comparaciones trimestrales con métodos de referencia, con errores controlados dentro del 5%, y la limpieza de las sondas de muestreo debe verificarse. El mantenimiento del sistema de tuberías se centra en el monitoreo del desgaste y la prevención de la corrosión. Los codos clave en las tuberías de la lechada requieren mediciones mensuales de grosor para garantizar que el grosor restante del revestimiento resistente al desgaste no sea inferior al 50%. La inspección de recubrimiento de las estructuras de acero también es crucial, asegurando que la adhesión se mantenga por encima de 3 MPa. En áreas con protección catódica, el potencial debe controlarse entre -850 MV y -1100 MV.

La aplicación de tecnología de mantenimiento inteligente puede mejorar significativamente la eficiencia de mantenimiento. El sistema de diagnóstico predictivo utiliza análisis de vibración y monitoreo de aceite para proporcionar advertencias de fallas. Se ha establecido una biblioteca de firma de fallas de 32 categorías, con un umbral de advertencia de vibración establecido en 7.1 mm/sy un umbral de alarma a 11 mm/s. Los recuentos de partículas de aceite (≥15 μm, no más de 1,000 partículas/ml) y el contenido de humedad (≤0.05%) requieren monitoreo regular. La plataforma gemela digital utiliza modelado 3D para permitir el análisis de estrés térmico y la predicción de corrosión. Su función de puesta en marcha virtual permite ensayos de planes de reparación, con una tasa de éxito superior al 90%. El sistema de inspección móvil utiliza terminales PDA para escanear los códigos QR de equipos, cargar fotos de defectos e invocar procedimientos estándar. Los datos se archivan automáticamente, generan un índice de salud del equipo y desencadenan órdenes de trabajo de advertencia.

En términos de mecanismos de gestión de mantenimiento, son necesarios un sistema operativo estandarizado y una gestión de repuestos Lean. Las instrucciones de trabajo deben incluir demostraciones de video de procesos clave y criterios de aceptación de calidad. La gestión de la orden de trabajo está sujeta a un proceso de aprobación escalonada, con la categoría A trabajo que requiere firma del ingeniero jefe y la verificación de circuito cerrado dentro de las 48 horas. La gestión de piezas de repuesto adopta una estrategia de inventario escalonada, con las piezas de repuesto de la categoría A mantenidas en un suministro de tres meses y las piezas de repuesto de categoría B suministradas a tiempo justo a tiempo. También se establece un sistema completo de evaluación de rendimiento del archivo del ciclo de vida para los repuestos críticos. Con respecto al desarrollo de capacidades de personal, el personal de mantenimiento debe obtener certificaciones profesionales en análisis de vibración (ISO CAT-II) e Ingeniería de Protección de Corrosión (NACE CIP-1), recibir capacitación técnica y participar en simulacros de solución de problemas.

El control de los indicadores ambientales es el objetivo final del trabajo de mantenimiento. Las concentraciones de emisión de SO₂ (≤35mg/m³), NOx (≤50mg/m³) y el polvo (≤10mg/m³) deben ser monitoreados en tiempo real. Los estándares superiores deben informarse en 15 minutos, y el análisis de causa raíz se completó dentro de las 24 horas. El control de calidad del subproducto es igualmente importante. El contenido de humedad del yeso no debe exceder el 10%, y la pureza debe mantenerse por encima del 90%. El nivel de bacalao de las aguas residuales tratadas debe controlarse por debajo de 60 mg/L, y el cumplimiento de los metales pesados debe alcanzar el 100%.

5. Preguntas con frecuencia (preguntas frecuentes) sobre el equipo de desulfuración y desnitrificación de energía

P1: ¿Por qué debe controlarse el pH de la lechada en la torre de desulfurización entre 5.0 y 5.5? R: Este rango de pH equilibra la eficiencia de reacción y la protección contra la corrosión del equipo:

Cuando PH> 5.5: la velocidad de disolución de caco₃ disminuye, lo que resulta en una utilización reducida de piedra caliza (15-20% de residuos).

Cuando pH <5.0: la tasa de absorción SO₂ se desploma, la corrosión de aceleración del equipo (la tasa de corrosión aumenta 3-5 veces). Estrategia de control óptima: use la tecnología de control de pH zonizada para mantener valores de pH diferenciados a diferentes alturas en el absorbedor.

P2: ¿Por qué la desnitrificación SCR requiere una ventana de temperatura de 300-420 ° C? R: La temperatura afecta la actividad del catalizador y las reacciones laterales:

<280 ° C: forma nh₄hso₄, obstruyendo el catalizador (una sustancia viscosa).

420-450 ° C: sinterización del catalizador y desactivación (el área superficial disminuye> 30%).

A temperaturas ideales: la eficiencia de conversión de NOx puede alcanzar más del 90%, con deslizamiento de amoníaco <2.5 ppm.

P3: ¿Cómo puedo abordar las dificultades de deshidratación de yeso? Solución paso a paso:

Verifique los parámetros de la suspensión:

Supersaturación> 1.3? → Aumentar la oxidación (ORP> 200 mv)

CL⁻> 20,000mg/L? → Aumentar la descarga de aguas residuales

Verifique el equipo de deshidratación:

Filtro de la permeabilidad del aire de la tela <50m³/m²/h? → Flushing de agua de alta presión (15MPA)

Vacío <-0.05MPA? → Verifique las fugas

Agregar modificador de cristal (poliacrilamida 0.5-1ppm)

P4: ¿Cuáles son las primeras señales de alerta del bloqueo de catalizador? Características de desarrollo progresivo:

Etapa inicial: aumento del diferencial de presión del reactor (> 300PA)

Mid-plazo: aumento del desliz de amoníaco (3 → 5ppm)

PARTIR TARRITO: Anormalidades de temperatura localizadas (diferencia de temperatura> 30 ° C)

Respuesta de emergencia: aumente el hollín (aumente la frecuencia en un 50%). Si es ineficaz dentro de las 72 horas, apague la planta para la limpieza física.

P5: ¿Cuándo se debe reemplazar el catalizador? Criterios de juicio integrales:

Índice de actividad: valor k <0.65 (nuevo catalizador: 1.0)

Condición física:> 5% de bloqueo o> acumulación de polvo de 3 mm de espesor

Eficiencia económica: costo de regeneración> 40% del nuevo precio del catalizador. Recomendación: use una configuración "2 1" con reemplazo por lotes para una mayor economía.

P6: ¿Cómo se determina el ciclo de descarga del demismo?

Principio de ajuste dinámico:

Carga normal: 2 minutos enjuague cada 2 horas (presión 12 MPa)

Operación de carbón de alto azufre: reduzca a 1,5 minutos enjuagando cada 1 hora

Cuando la presión diferencial> 350 PA: inicie inmediatamente los procedimientos de descarga mejorados. NOTA: El agua de descarga debe filtrarse (SS <50 mg/L).

Categoría de noticias

Productos recomendados

Se centra en la solución general del sistema de transferencia de puerto de material a granel seco,

Investigación y desarrollo, fabricación y servicio

- Categoría de productos

- >Línea de producción de cemento

- >Protección del medio ambiente

- >Equipo metalúrgico y minero

- >Recipiente a presión

- Enlaces rápidos

- >Productos

- >Compañía

- >Equipos

- >Soluciones

- >Servicios

- >Noticias

- >Contacto

- Contáctenos

-

-

Llámenos para obtener apoyo+86 13584702563

Llámenos para obtener apoyo+86 13584702563 -

Llámenos para obtener apoyohaijian@haijianstock.com

Llámenos para obtener apoyohaijian@haijianstock.com -

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

-

English

English  русский

русский  Español

Español