¿Qué es una línea de producción activa de lima?

1. ¿Qué es la lima activa?

La cal activa (también conocida como rápida o óxido de calcio, la fórmula química CAO) es un producto de cal con alta reactividad. Debido a sus propiedades físicas y químicas especiales, se usa ampliamente en muchos campos, como la industria, la protección del medio ambiente y la construcción. Las siguientes son sus principales características y funciones:

(1) Características de la cal activa

Alta actividad química

Se realiza calcinando caliza de alta calidad, con un alto contenido de CAO (generalmente ≥90%) y pocas impurezas. Puede reaccionar rápidamente con agua, ácido, etc.

Reacciona más rápido y de manera más eficiente que la cal ordinaria.

Estructura porosa y suelta

Se libera durante el proceso de calcinación, formando una estructura porosa con una gran área de superficie específica y una fuerte capacidad de adsorción y reacción.

Contenido de bajo impureza

El contenido de impurezas nocivas como el azufre y el fósforo es bajo, adecuado para campos con requisitos de alta pureza (como la industria metalurgia y química).

Fuerte alcalinidad

La solución acuosa es fuertemente alcalina (pH ≥ 12.5) y puede neutralizar sustancias ácidas.

Higroscópica fuerte

Absorbe fácilmente la humedad y el co₂ en el aire y debe almacenarse de manera sellada.

(2) El papel principal de la cal activa

Industria metalúrgica

Fabricación de acero: como agente de creación de escoria, elimina impurezas como el azufre y el fósforo, y mejora la pureza del acero fundido.

Pretratamiento de metal caliente: desulfurización (reacciona con el azufre para formar CAS), reduciendo los costos de fundición posteriores.

Protección ambiental

Tratamiento de aguas residuales: neutraliza las aguas residuales ácidas y precipita metales pesados (como la generación de CA₃ (PO₄) ₂ para eliminar el fósforo).

Desulfurización de gases de combustión (FGD): reacciona con SO₂ para formar yeso (CASO₄), reduciendo la contaminación de la lluvia ácida.

Incineración de residuos: adsorbe gases nocivos como las dioxinas, reduciendo las emisiones de contaminación.

Industria química

Producción de carburo de calcio: reacciona con Coca -Cola para producir acetileno (CAO 3C → Cac₂ Co).

Preparación de carbonato de calcio: reacciona con CO₂ para formar carbonato de calcio precipitado (caco₃), que se usa para rellenos, recubrimientos, etc.

Materiales de construcción y construcción

Producción de concreto aireado: reacciona con materiales silíceos para formar sustancias cementitivas (silicato de calcio hidratado).

Solidificación del suelo: mejora el suelo ácido y mejora la estabilidad de la base.

Otras aplicaciones

Medicina/Alimento: utilizado como desecante o desinfectante (se requiere pureza de grado alimenticio).

Agricultura: regula el pH del suelo, suplementos de calcio y promueve el crecimiento de los cultivos.

Papermermentación: se usa en procesos de recuperación alcalina y trata el licor negro pulpa.

(3) precauciones

Almacenamiento: debe ser a prueba de humedad y sellado para evitar el contacto con el agua y el ácido (la reacción exotérmica puede causar peligro).

Seguridad: desgaste el equipo de protección durante la operación para evitar la inhalación de polvo o el contacto de la piel (altamente corrosivo).

2. Flujo de proceso principal de un línea de producción activa de lima

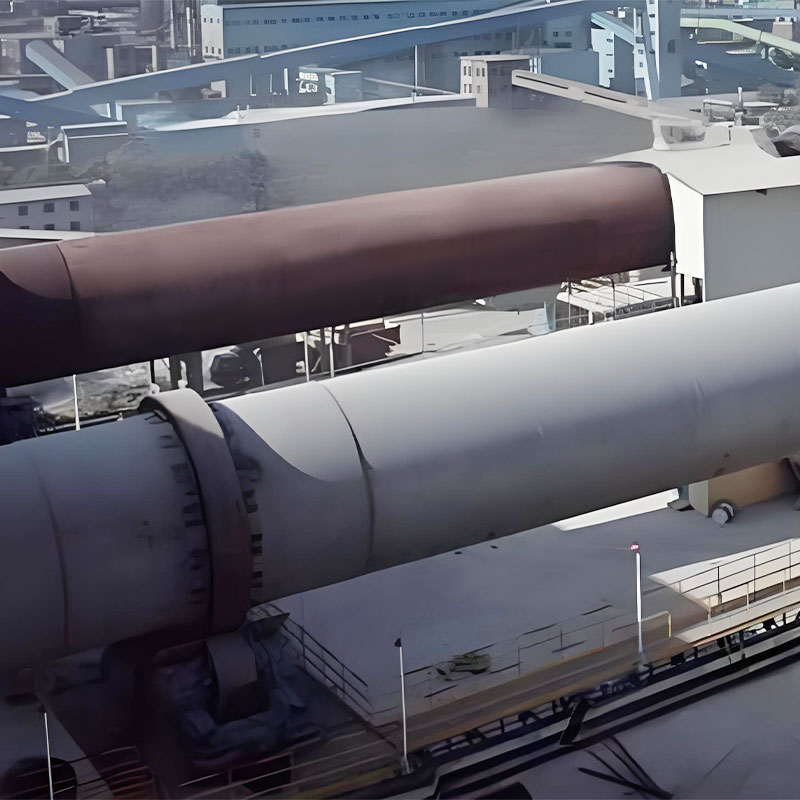

La lima activa (rápida, CAO) es producida por la pirólisis de piedra caliza (caco₃). El proceso central incluye pretratamiento de materia prima, calcinación, enfriamiento y procesamiento de productos terminados. La piedra caliza se almacena en silos y se levanta por un ascensor al contenedor superior del precalentador. Dos medidores de nivel controlan el nivel en el contenedor superior, y la piedra caliza se distribuye uniformemente a cada cámara precalentadora a través de una tubería de descarga. En el precalentador, la piedra caliza se calienta a aproximadamente 900 ° C, descomponiendo aproximadamente el 30% de la piedra caliza. Las varillas de empuje hidráulicas empujan la piedra caliza hacia el horno rotativo. La piedra caliza sinterizada en el horno rotativo, descomponiéndola en Cao y Co₂. La piedra caliza descompuesta entra en el enfriador, donde se enfría con aire frío volado en el enfriador a menos de 100 ° C antes de ser descargado. Después del intercambio de calor, el aire caliente de 600 ° C ingresa al horno y se mezcla con el gas de carbón para la combustión. Los gases de escape se mezcla con el aire frío y se pasa a través de un ventilador de borrador inducido a un filtro de bolsa, y luego a través de un ventilador de escape a la chimenea. La cal desde el enfriador se transporta a la contenedor de almacenamiento de lima terminada a través de un alimentador vibrante, transportador de cubo de cadena, elevador de cubos y transportador de cinta. El siguiente es un flujo de proceso típico y una descripción clave del equipo de una línea de producción de cal activa:

(1) Flujo de proceso principal de una línea de producción de cal activa

1) Pretratamiento de materia prima

Trituración y detección de piedra caliza

La piedra caliza grande (≤1m) se tritura y se aplica a las partículas de 30 ~ 50 mm por trituradoras de la mandíbula, trituradoras de impacto, etc.

La detección a través de una pantalla vibratoria elimina la suciedad y las impurezas para garantizar un tamaño de partícula uniforme (demasiado pequeño afecta la permeabilidad al aire, y la calcinación demasiado grande no es transparente).

Almacenamiento de materia prima

La piedra caliza calificada se envía al almacén de materia prima para evitar mezclar con impurezas (como sio₂, al₂o₃, etc. que afectan la actividad de la cal).

2) Proceso de calcinación (paso central)

Etapa de precalentamiento (100-900 ° C)

La piedra caliza se precaliente en un precalentador usando gases de escape del horno para eliminar la humedad de la superficie y algo de materia volátil, mejorando la eficiencia térmica.

Pirólisis (900-1200 ° C)

La piedra caliza se calcina en un horno rotativo o horno de eje, experimentando la reacción de descomposición: Caco₃ → Cao Co₂ ↑ (reacción endotérmica).

Parámetros de control de clave:

Temperatura: los hornos rotativos típicamente funcionan a 1050-1250 ° C, hornos de eje a 900-1100 ° C.

Tiempo de retención: los hornos rotativos generalmente funcionan aproximadamente a 1-3 horas, los hornos de eje aproximadamente a las 6-12 horas.

Combustible: gas natural, carbón pulverizado, gas de horno de coque, etc. (se prefieren los combustibles bajos en los combustibles para evitar la contaminación por azufre).

3) Tratamiento de gas de enfriamiento y desperdicio

Enfriamiento de lima

La cal a alta temperatura (aproximadamente 200-300 ° C) se enfría a menos de 80 ° C a través de un sistema de enfriamiento vertical o enfriamiento de aire para evitar la carbonización secundaria (CAO Co₂ → Caco₃).

El aire caliente recuperado se puede alimentar al sistema de calcinación para el reciclaje.

Tratamiento de gas residual

Después de la extracción del polvo del ciclón y el filtro de la bolsa, el gas de escape del horno se recupera parcialmente para su uso en las industrias químicas o alimentarias, y el resto se descarga de conformidad con los estándares de emisiones.

4) Procesamiento de productos terminados

Aplastamiento y clasificación

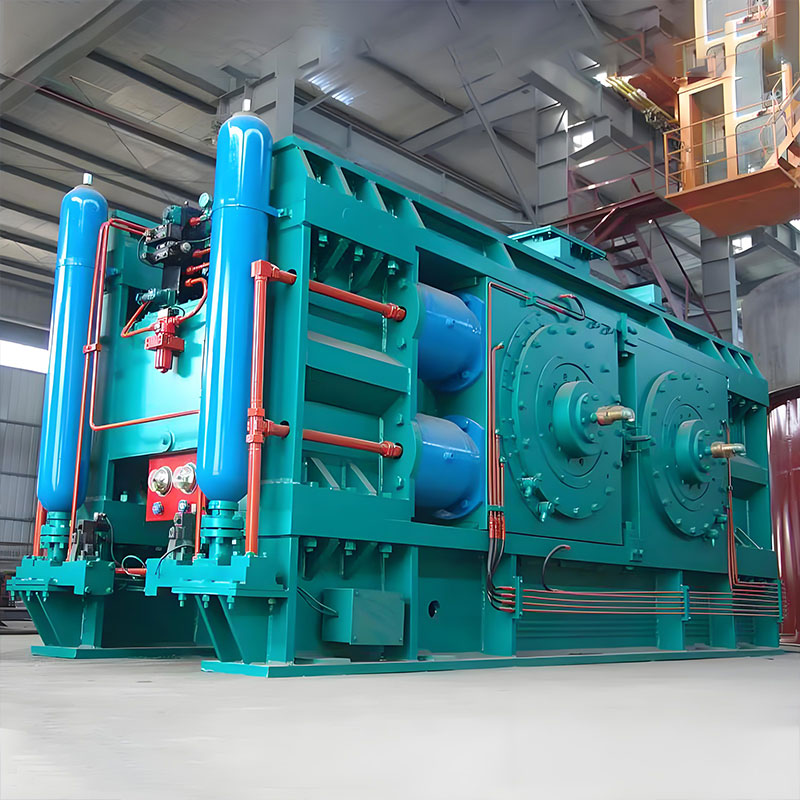

Los bloques de cal enfriados se trituran a 1-10 mm (tamaño de partícula ajustado en función de la aplicación) usando una trituradora de doble rollo o trituradora de martillo.

El cribado de vibración se utiliza para seleccionar diferentes especificaciones de productos (por ejemplo, gránulos gruesos para fabricación de acero, polvo fino para la protección del medio ambiente).

Almacenamiento y embalaje

Los productos terminados se almacenan en almacenes sellados para evitar la humedad y la carbonización.

Algunos productos pueden ser briquetados o empaquetados en bolsas (se requiere empaque especial para la cal de grado alimenticio).

(2). Selección de equipo clave

Procesar la función y características del equipo común

Trituradora de trituración de materia prima, trituradora de impacto gruesa a trituración media, procesamiento de grandes grumos de piedra caliza

Horno rotativo de calcinación, horno de eje de doble cámara, horno rotativo del horno del eje del haz tiene una alta salida (más de 1,000 toneladas/día), mientras que el horno de eje tiene alta eficiencia térmica

Sistema de enfriamiento enfriador vertical, transportador de aire refrigerado por aire enfriamiento rápido, recuperación de calor residual

Sistema de eliminación de polvo Ciclón Collector de polvo, Purificación de gases de escape del filtro de bolsa para cumplir con los requisitos ambientales

(3). Puntos clave de control de procesos

Calidad de la materia prima: contenido de caco₃ ≥ 95%, sio₂ al₂o₃ ≤ 2%.

Temperatura de calcinación: demasiado alta conducirá a la sobrecarga (actividad de densificación reducida), demasiado bajo conducirá a la falta de quema (caco₃ residual).

Selección de combustible: combustible bajo en azufre (contenido de azufre <0.5%) para evitar la formación de CASO₄ que afecta la actividad.

Requisitos ambientales: emisión de polvo ≤ 10 mg/m³, CO₂ se puede considerar para la captura y la utilización (tecnología CCUS).

3. Proceso de producción de lima activa: ¿Cómo mejorar sistemáticamente la calidad del producto?

Active Lime (CAO) es una materia prima vital para la industria moderna. Su calidad afecta directamente la eficiencia del proceso y la calidad del producto en áreas clave como la creación de acero, la desulfuración ambiental y la producción de productos químicos. A medida que los requisitos tecnológicos industriales continúan aumentando, mejorar sistemáticamente la calidad de los productos de cal activos se ha convertido en un enfoque clave de la industria.

(1). Selección de materia prima

En una línea de producción de cal activada, la selección de la materia prima de piedra caliza apropiada requiere una consideración integral de su composición química, propiedades físicas y condiciones de producción reales. Primero, el contenido de caco₃ de la piedra caliza debe ser lo más alto posible, idealmente por encima del 95%, para garantizar la cal de alta pureza después de la calcinación. Los niveles de impureza como SIO₂ y Al₂o₃ deben estar estrictamente controlados, lo que generalmente requiere que SIO₂ no sea más del 1% y Al₂o₃ sea inferior al 0.5%. Estas impurezas reaccionan con CAO a altas temperaturas para formar silicato de calcio de baja fusión o aluminamiento de calcio, lo que no solo reduce la actividad de la cal sino que también causa fácilmente el timbre o los nódulos, lo que afectan la estabilidad de producción. El contenido de elementos dañinos como el azufre y el fósforo debe estar por debajo del 0.03%, especialmente para la cal activada utilizada en la fabricación de acero. El contenido excesivo de azufre puede afectar directamente la calidad del acero.

En términos de propiedades físicas, el tamaño de partícula de la piedra caliza debe ser moderado, típicamente dentro del rango de 30-50 mm. Un tamaño de partícula demasiado grande evita que el calor alcance el núcleo durante la calcinación, lo que resulta en una quema prematura. Un tamaño de partícula demasiado pequeño puede afectar la ventilación del horno y aumentar el consumo de energía. La dureza y la porosidad de la piedra caliza también requieren atención. La dureza moderada y la porosidad ayudan a mejorar la eficiencia de calcinación y la calidad del producto terminado. Además, la estructura mineral de la piedra caliza y la cristalinidad influyen en los resultados de la calcinación. La piedra caliza con una estructura de grano más fino es generalmente más fácil de descomponer y más activa después de la calcinación.

En la producción real, la selección de materia prima debe considerarse junto con el tipo de horno. Los hornos rotativos son más adaptables a los tamaños de partículas de piedra caliza, mientras que los hornos verticales requieren una distribución de tamaño de partícula más uniforme. La estabilidad y el costo del suministro de materias primas también son consideraciones importantes para garantizar una producción económica y sostenible a largo plazo. El análisis de laboratorio y los ensayos industriales pueden verificar aún más la idoneidad de la piedra caliza, seleccionando en última instancia una materia prima que cumpla con los requisitos de calidad y es económicamente viable.

(2). El pretratamiento de la materia prima En la línea de producción de cal activa, el proceso de pretratamiento de materia prima es un enlace clave para garantizar la posterior eficiencia de calcinación y la calidad del producto. Después de extraer las materias primas de piedra caliza de la mina, primero deben aplastarse y proyectarse. Las grandes piezas de piedra caliza son trituradas por una trituradora de la mandíbula, y luego triturados por la trituradora de impacto o la trituradora de cono. Finalmente, las materias primas se trituran a un tamaño de partícula uniforme de 30-50 mm. Este proceso debe garantizar que el tamaño de la partícula sea moderado y evitar el trituración excesiva para producir demasiado polvo, porque las partículas demasiado grandes afectarán el efecto de calcinación, y las partículas demasiado pequeñas conducirán a una pobre ventilación en el horno. Las materias primas trituradas se califican y se detienen mediante una pantalla vibrante para eliminar partículas que son demasiado grandes o demasiado pequeñas que no cumplen con los requisitos, y al mismo tiempo, las impurezas separadas, como el suelo y la grava, para garantizar la pureza de las materias primas.

La piedra caliza calificada después de la detección debe pasar por un proceso de limpieza para eliminar el suelo y el polvo unidos a la superficie mediante el lavado de agua o la limpieza en seco. Este paso es particularmente importante para mejorar la pureza de las materias primas y reducir las reacciones de impureza durante el proceso de calcinación. Las materias primas limpias ingresan al sistema de secado, donde se utilizan secadores rotativos u otros equipos de secado para controlar el contenido de humedad a menos del 1%. La humedad excesiva no solo aumenta el consumo de energía de calcinación, sino que también puede causar el bloqueo previo al precalentador. La piedra caliza pretratada se transporta al silo de materia prima para el almacenamiento temporal. Durante este proceso, se debe prestar especial atención a las medidas de prevención de humedad y polvo para evitar la contaminación secundaria de las materias primas y la absorción y aglomeración de humedad. Todo el proceso de pretratamiento requiere un control estricto de los parámetros en cada etapa para garantizar que la composición química de las materias primas, el tamaño de la partícula y el contenido de humedad cumplan con los requisitos de calcinación, asegurando las materias primas de alta calidad para el posterior proceso de calcinación de alta temperatura.

4. Guía de mantenimiento de la línea de producción de lima activa

El línea de producción de cal activada es una instalación de producción de núcleo en el acero, el químico, la protección del medio ambiente y otras industrias. Su operación estable está directamente relacionada con la calidad del producto, la eficiencia de producción y los beneficios económicos. El mantenimiento y la gestión de los sistemas científicos puede reducir significativamente las tasas de falla del equipo, extender la vida útil y reducir los costos de consumo de energía y producción.

(1) Prioridades principales de equipos y mantenimiento de la línea de producción

La línea de producción de cal activada consta de múltiples equipos clave, cada uno con sus propios requisitos y prioridades de mantenimiento específicos. Solo asegurando que cada enlace se mantenga adecuadamente podemos garantizar el funcionamiento eficiente y estable de toda la línea de producción.

1). Sistema de pretratamiento de materia prima

El sistema de pretratamiento de materia prima es el enlace frontal de la línea de producción e incluye principalmente equipos de trituración y equipos de detección. El equipo de trituración generalmente usa trituradoras de mandíbula, trituradoras de impacto o trituradoras de cono para aplastar materias primas de piedra caliza para un tamaño de partícula apropiado. El enfoque del mantenimiento es verificar regularmente el desgaste de la cárcel de la trituradora o la cabeza de martillo, y debe reemplazarse a tiempo cuando el desgaste en un lado supera los 15 mm. Al mismo tiempo, se debe prestar atención a la temperatura del rodamiento y las condiciones de lubricación. La temperatura del rodamiento debe controlarse por debajo de los 75 grados centígrados, y la grasa lubricante debe reponerse o reemplazarse regularmente. El equipo de detección es principalmente una pantalla vibratoria. Es necesario verificar si la pantalla está dañada todos los días. Si la deformación del orificio de pantalla excede el 10%, debe reemplazarse de inmediato. Además, el rendimiento del amortiguador también debe probarse regularmente para garantizar la eficiencia de detección.

2). sistema de calcinación

El sistema de calcinación es la parte central de la línea de producción de cal activada e incluye principalmente hornos rotativos o hornos verticales. El mantenimiento de los hornos rotativos se centra en la condición mecánica del cuerpo del horno y los materiales refractarios. La ovalidad del cuerpo del horno debe probarse mensualmente, y la desviación no debe exceder el 0.2% del diámetro del horno. El desgaste de la superficie de contacto entre la rueda de soporte y la correa debe verificarse regularmente, y el espacio debe controlarse entre 1-2 mm. El dispositivo de sellado en la cabeza del horno y la cola del horno debe mantener un buen rendimiento de sellado, y la velocidad de fuga de aire debe controlarse por debajo del 5%. El mantenimiento de materiales refractarios es particularmente crítico. El grosor restante del revestimiento del horno no debe ser inferior a 80 mm. Cuando los puntos de temperatura de alta temperatura local se encuentran mediante la medición de la temperatura infrarroja, a menudo indica que los materiales refractarios se han caído y deben tratarse a tiempo.

El mantenimiento de los hornos verticales se centra en el sistema de combustión y los materiales refractarios. La boquilla del quemador debe limpiarse semanalmente para evitar que los depósitos de carbono afecten la eficiencia de la combustión. Cuando el ancho de grietas de la capa superficial caliente de materiales refractarios excede 1 mm, debe reemplazarse. La distribución de temperatura en el horno debe monitorizarse a través de la medición de la temperatura infrarroja, y la diferencia de temperatura local no debe exceder los 50 grados centígrados.

3). sistema térmico

El sistema térmico incluye precalentadores, refrigeradores y varios ventiladores y otros equipos. El enfoque del mantenimiento del precalentador es evitar que el ciclón forme la piel. Es necesario apagar cada 72 horas para la purga de pistola de aire, y el grosor acumulado se controla por debajo de 50 mm. El enfriador debe verificar regularmente el desgaste de las placas de rejilla, y el desgaste en un lado no debe exceder los 5 mm, de lo contrario afectará la eficiencia de enfriamiento. El enfoque del mantenimiento del ventilador está en el valor de vibración del rodamiento y la condición de lubricación. El valor de vibración del rodamiento debe controlarse por debajo de 4.5 mm/s, y la grasa lubricante debe reemplazarse regularmente.

4). sistema de control eléctrico

El funcionamiento estable del sistema de control eléctrico es crucial para toda la línea de producción. El gabinete de control DCS debe limpiarse todos los meses para garantizar una buena disipación de calor. La temperatura, la presión y otros sensores deben calibrarse regularmente, y el período de calibración no debe exceder los 3 meses. La resistencia del aislamiento del motor debe probarse regularmente, y el valor de resistencia no debe ser menor que

(2) Procedimientos de mantenimiento diario

El mantenimiento diario es la primera línea de defensa para evitar fallas en los equipos. A través de la inspección y el mantenimiento diarios estandarizados, se pueden descubrir y abordar problemas potenciales de manera oportuna, evitando que las fallas menores se conviertan en problemas importantes.

1). Contenido de inspección diaria

La inspección sistemática de toda la línea de equipos debe llevarse a cabo todos los días. El sistema de manejo de materia prima debe verificar la temperatura del cojinete de la trituradora, la tensión de la correa y la condición de la pantalla. El sistema de calcinación debe registrar la temperatura de rodamiento de las ruedas de soporte en cada etapa del horno giratorio y el movimiento del cuerpo del horno, y verificar el estado de sellado de la cabeza del horno y la cola del horno. El sistema térmico deberá monitorear la diferencia de presión del precalentador, el estado de operación de la placa de rejilla más fresco y el valor de vibración del ventilador. El sistema eléctrico debe verificar si la visualización de cada instrumento es normal y si la corriente de funcionamiento del motor está dentro del rango nominal.

Se debe prestar especial atención a las condiciones de lubricación. Hay alrededor de 120-200 puntos de lubricación en toda la línea de producción, y los lubricantes deben llenarse o reemplazarse regularmente de acuerdo con los requisitos del equipo. Las piezas de alta temperatura, como los cojinetes de la cabeza del horno, requieren grasa resistente a alta temperatura, y la grasa a base de litio puede usarse para piezas ordinarias. La cantidad y el ciclo de llenado de lubricantes deben cumplir estrictamente con los requisitos del manual del equipo. Demasiado o muy poco afectará la vida del equipo.

2). Monitoreo de parámetros clave

Varios parámetros clave deben ser monitoreados en la operación diaria. El movimiento axial del horno rotativo debe controlarse dentro de más o menos 5 mm y lograrse ajustando el ángulo de inclinación de la rueda de soporte. El rango de fluctuaciones de corriente motor no debe exceder el 10% del valor nominal. Las fluctuaciones anormales a menudo indican bloqueo mecánico o falla eléctrica. El contenido de oxígeno del gas de escape debe mantenerse entre 2-5%. Si es demasiado alto, indica que el sistema está goteando; Si es demasiado bajo, puede estar incompleto.

3). Manejo de problemas comunes

Algunos problemas comunes encontrados en el mantenimiento diario deben tratarse de manera oportuna. Si se encuentra que el tamaño de partícula de descarga de la trituradora se ha vuelto más grande, puede ser que la cabeza de martillo o la placa de la mandíbula se use excesivamente y necesita ser inspeccionada y reemplazada. Cuando el contacto desigual entre la rueda del horno giratorio y la rueda de soporte provoca un ruido anormal, el cuerpo del horno puede desviarse y requiere calibración con un instrumento de centrado láser. La diferencia de presión del colector de polvo aumenta repentinamente. La bolsa del filtro puede dañarse y debe detenerse para su inspección y reemplazo.

(3) Plan de mantenimiento regular

Además del mantenimiento diario, el mantenimiento regular es una medida necesaria para garantizar la operación estable a largo plazo de equipos. Según la profundidad y el alcance del mantenimiento, se puede dividir en mantenimiento mensual y revisión anual.

1). mantenimiento mensual

Las inspecciones mensuales están dirigidas principalmente a usar piezas y componentes clave. Los materiales refractarios deben inspeccionarse exhaustivamente. El grosor restante del revestimiento del horno rotativo no debe ser inferior al 50% del grosor original. Si el ancho de grietas de los ladrillos refractarios verticales excede 1 mm, debe tratarse. El sistema de transmisión debe verificar la participación del engranaje del reductor, y el área de contacto debe alcanzar más del 60%. La desviación de alineación de acoplamiento debe controlarse dentro de 0.05 mm/metro. Se debe probar la resistencia al aislamiento del motor, y el valor no debe ser inferior a 100 megohm.

Durante el mantenimiento mensual del sistema de lubricación, el aceite de lubricación debe reemplazarse por completo y el circuito de aceite debe limpiarse. Los elementos de filtro del sistema hidráulico deben reemplazarse y la calidad del aceite debe cumplir con el estándar NAS 8. El sistema eléctrico debe verificar si los terminales de cableado están sueltos y si la resistencia a la conexión a tierra está calificada.

2). revisión anual

La revisión anual es el momento de llevar a cabo una revisión integral de la línea de producción. El grado de flexión del cuerpo del horno se probará con una plancha láser, y la desviación no excederá 0.1 ‰ de la longitud del horno. El precalentador debe reemplazarse por el revestimiento resistente al desgaste del ciclón. Se recomienda utilizar materiales resistentes al desgaste de cerámica, y la vida útil puede alcanzar los 5 años. El sistema eléctrico debe someterse a pruebas integrales, incluidas pruebas de aislamiento de cable, pruebas de módulo del sistema de control, etc.

Durante la revisión, las renovaciones y actualizaciones necesarias también se llevarán a cabo al equipo. Si el precalentador de tres niveles se actualiza a un precalentador de cinco niveles, la eficiencia térmica se puede aumentar en un 25%; El refrigerador ordinario se puede transformar en un enfriador de fila de empuje, la eficiencia de enfriamiento se puede aumentar en un 40%. Aunque estas renovaciones tienen una gran inversión única, tienen beneficios significativos a largo plazo.

3). gestión de repuestos

Sound Spare Parts Management es la base para garantizar un mantenimiento sin problemas. Usar piezas como martillos de trituradores y placas de rejilla de rejilla se debe mantener en existencias adecuadas y comprar por adelantado de acuerdo con la vida útil. Las piezas de repuesto a granel, como los refractarios, se deben pedir con 3-6 meses de anticipación para garantizar que se puedan entregar a tiempo durante el mantenimiento. Se deben establecer registros detallados de entrada y salida del almacén para todas las piezas de repuesto, y se implementará el principio de primera entrada.

A través del mantenimiento científico diario y el mantenimiento regular, la tasa de falla del equipo de la línea de producción de cal activada puede reducirse en más del 40%, la vida útil del equipo puede extenderse en un 30%y el consumo de energía puede reducirse en un 15%. Las empresas deben establecer un sistema de gestión de mantenimiento de sonido, formar gestión de la inspección de puntos, lubricación, revisión, análisis y otros aspectos, e introducir gradualmente métodos de mantenimiento inteligente, como sistemas de mantenimiento predictivo, tecnologías gemelas digitales, etc., para mejorar aún más la eficiencia y precisión de mantenimiento. Solo manteniendo bien el equipo podemos garantizar un funcionamiento estable y eficiente a largo plazo de la línea de producción y crear el máximo valor para la empresa.

5. Solución de problemas de la línea de producción de lima activa

Como sistema industrial para la producción continua, la línea de producción de cal activada inevitablemente encontrará diversas fallas durante la operación a largo plazo. El diagnóstico y el manejo oportunos y precisos de estas fallas es la clave para garantizar la producción estable y reducir las pérdidas de tiempo de inactividad.

(1) Manejo de fallas del sistema de pretratamiento de materia prima

1). Falla de bloqueo de trituradores

Síntomas de falla:

Aumento anormal de la corriente (superior al 15% del valor nominal)

Tamaño de partícula de descarga ununiforme o completamente interrumpido

Aumento de la vibración del equipo acompañada de ruido anormal

Análisis de la razón:

El tamaño de partícula de alimentación es demasiado grande (excede el diseño del equipo del equipo máximo)

El contenido de humedad del material es demasiado alto (> 5%)

La materia extranjera está atrapada en la cámara aplastante

El desgaste severo de las placas de martillo/mandíbula conduce a una eficiencia de aplastamiento reducida

Medidas de tratamiento:

Apague inmediatamente y corta la potencia

Limpia la cámara de trituración, inspecciona y elimina objetos extraños

Verifique el estado de las partes desgastadas. La cabeza del martillo tiene un solo lado usado por más de 15 mm y necesita ser reemplazado.

Ajuste el dispositivo de alimentación para garantizar que el tamaño de partícula del material sea ≤ 80% del valor de diseño

Preting seca el material húmedo

Recomendaciones de prevención:

Instale detectores de metales y dispositivos de eliminación de hierro

Establecer un sistema de muestreo para alimentar el tamaño de la partícula (una vez cada 2 horas)

Establecer dispositivo de protección automática de sobrecarga

2). La pantalla de vibración está dañada

Síntomas de falla:

El material de partículas grandes aparece en el tamaño subterráneo

Trayectoria de movimiento anormal del cuerpo de tamiz

Eficiencia de detección reducida

Solución:

Detenga inmediatamente la máquina y reemplace la pantalla (cuando el área dañada sea superior al 10%)

Ajuste el dispositivo de tensión para garantizar que el error de planitud de instalación de la pantalla sea ≤3 mm

Verifique la rigidez del resorte de amortiguación y reemplace el resorte deformado

(2) Solución de problemas de fallas del sistema de calcinación

1). Desviación del cuerpo del horno rotativo

Rendimiento típico:

Desgaste desigual en la superficie de contacto entre el cinturón y la rueda de soporte

El movimiento axial del cuerpo del horno excede ± 5 mm

La corriente del motor de conducción fluctúa cíclicamente

Pasos de procesamiento:

Use un instrumento de centrado láser para detectar la rectitud del cuerpo del horno (la desviación> 3 mm/m debe ajustarse)

Corregido por el dispositivo de ajuste de rodillo de soporte (cada ángulo de ajuste ≤0.5 °)

Verifique la condición de desgaste de la almohadilla de la rueda (el espacio> 3 mm debe ser reemplazado)

Vuelva a ajustar la presión del engranaje hidráulico a 1.8-2.2MPA

Parámetros técnicos clave:

Ovalidad del cuerpo del horno ≤0.2%D (D es el diámetro del horno)

Temperatura de rodamiento de rodillos ≤65 ℃

El espacio libre entre la rueda y la placa de respaldo 1.5-2.5 mm

2). Nódulos del horno del eje (material colgante de pared del horno)

Características de la falla:

Aumento de la resistencia en el horno (diferencia de presión> 30% de lo normal)

La actividad de la lima que sale del horno de repente cayó por debajo de 280 ml

La medición de la temperatura infrarroja muestra un área local de alta temperatura

Plan de respuesta de emergencia:

Reducir la producción en un 20-30%

Aumentar la temperatura en la zona de calcinación en 50-80 ℃

Pon en funcionamiento el dispositivo vibratorio de la pared del horno (frecuencia ajustada a 8-10Hz)

Detenga el horno para la limpieza manual si es necesario (se requiere protección de CO)

Soluciones fundamentales:

Controlar el contenido de sio ˇ al ˇ o en materias primas a ≤2.5%

Optimizar el ángulo del quemador (la inclinación 5-8 ° es apropiada)

Mejorar el proceso de prehomogenización de la materia prima

(3) Manejo de fallas del sistema térmico

1). Bloqueo precalentador

Señales de falla:

Aumento anormal en la presión negativa del sistema (> 6500PA)

La temperatura del ciclón inferior cayó bruscamente

La movilidad del material se deteriora

Proceso de manejo de emergencia:

Deja de alimentar de inmediato

Encienda el sistema de bloqueo de cañones de aire (acción cíclica cada 15 minutos)

Use pistola de agua de alta presión (presión> 10mpa) para la limpieza remota

Verifique si la casilla de extensión está deformada (si la deformación excede los 5 mm, debe reemplazarse)

Mantenimiento preventivo:

Verifique la formación de la piel del ciclón cada turno

Controle la temperatura del gas de escape de la cola del horno ≤350 ℃

Optimizar la composición de la materia prima (evite el enriquecimiento de minerales de bajo punto de fusión)

2). Falla de rejilla

Tipos de problemas comunes:

Caída de la placa de rejilla: se manifiesta por un cortocircuito de aire de enfriamiento y un aumento en la temperatura de descarga

Pérdida de presión del sistema hidráulico: velocidad anormal de carrera de la cama de rejilla

Rompas de la cadena de transmisión: el equipo se detiene por completo

Plan de tratamiento:

Estándar de reemplazo de placa de rejilla: aparece desgaste> 5 mm o a través de grietas

Mantenimiento del sistema hidráulico:

La temperatura del aceite se controla a 35-55 ℃

Ciclo de reemplazo de elementos de filtro ≤200 horas

Ajuste de la tensión en cadena: SAG ≤ 2% de la distancia central

(4) Falla del sistema de control eléctrico

1). Señal del sistema DCS anormal

Rendimiento de falla:

Visualización de valor de valor o congelación

Retraso de ejecución de instrucciones de control

Interrupción de comunicación del módulo

Pasos de diagnóstico:

Verifique la conexión a tierra de la capa de blindaje del cable de señal (resistencia ≤4Ω)

Estado de trabajo del aislador de canal de prueba

Verificar la salida del sensor (desviación de señal de 4-20 mA ≤1%)

Verifique la calidad de la fuente de alimentación del sistema de control (fluctuación de voltaje ≤ ± 10%)

2). Los devanados del motor están sobrecalentados

Proceso de procesamiento:

Detener inmediatamente la máquina y mida la resistencia de aislamiento (≥100mΩ está calificado)

Verifique el sistema de enfriamiento:

Motor refrigerado por aire: limpie el polvo acumulado en el conducto de aire

Motor refrigerado por agua: verifique la presión del agua (≥0.2MPa) y la velocidad de flujo

Verifique la carga mecánica:

Desviación de alineación de acoplamiento ≤0.05 mm

La autorización del rodamiento cumple con el estándar

(5) Principios para manejar fallas sistémicas

1). mecanismo de respuesta de falla jerárquica

Falla de nivel 1 (riesgo de cierre en la línea): active el equipo de emergencia en 15 minutos

Falla de nivel 2 (apagado parcial): desarrolle un plan de tratamiento dentro de las 2 horas

FALLA DE NIVEL 3 (se puede mantener la operación): incluido en el siguiente plan de mantenimiento

2). Análisis de causa raíz (RCA)

Aplicar el método de análisis 5 por qué para fallas repetitivas:

¿Por qué sucedió esto? → Causa directa

¿Por qué no se descubrió? → detectar defectos del sistema

¿Por qué no prevenirlo? → Sistema de gestión Lagunas

3). Manejo de emergencias de repuestos

Inventario de seguridad de repuestos críticos (por ejemplo, sellos de cabeza de horno, juegos de válvulas hidráulicas)

Establecer una alianza regional para compartir repuestos

Promover piezas de repuesto estandarizadas (reduzca la proporción de piezas especiales)

(6) Tecnología de advertencia temprana de falla inteligente

1). sistema de monitoreo en línea

Análisis de vibración: capturar defectos tempranos (3-6 meses de advertencia antes del fracaso)

Monitoreo de imágenes térmicas: identifique que el material refractario caiga (alarma con diferencia de temperatura> 50 ℃)

Prueba de emisión acústica: señal de propagación de grietas encontrada

2). Aplicaciones gemelas digitales

Simular a través de un modelo virtual:

Distribución de tensión del equipo

Usar tendencia

ruta de propagación de fallas

6. Preguntas con frecuencia sobre la línea de producción de cal activa

P1: ¿Cuál es el rango óptimo de tamaño de partícula para las materias primas de piedra caliza?

R: En general, debe estar entre 10-40 mm. Las partículas que son demasiado grandes (> 50 mm) darán como resultado una calcinación incompleta, mientras que las partículas que son demasiado pequeñas (<5 mm) aumentarán la resistencia de la ventilación en el horno. Los requisitos específicos para diferentes tipos de horno son:

Horno rotativo: 15-35 mm

Horno vertical: 20-40 mm

P2: ¿Cómo se debe manejar el alto contenido de lodo en las materias primas?

R: Se recomiendan las siguientes medidas:

① Instale una lavadora de piedra de batería (la eficiencia de eliminación de lodo puede alcanzar el 80%)

② Agregue el pre-subsidio con una pantalla vibratoria (malla de 3-5 mm)

③ Controle el drenaje del agua de lluvia del patio de almacenamiento (para evitar la contaminación secundaria)

P3: ¿Cuáles son las posibles causas de grandes fluctuaciones en la actividad de cal? R: Los siguientes factores deben ser investigados:

① Factores de materia prima: fluctuación de contenido de caco₃> 3%, aumento repentino en sio₂

② Parámetros térmicos: fluctuación de temperatura de la zona de calcinación> ± 30 ° C

③ Tasa de enfriamiento: la lima que sale del horno no se enfría a menos de 100 ° C en 90 segundos

P4: ¿Cómo se debe manejar el óxido de calcio libre excesivo (F-CAO) en el producto terminado?

A: Control en las etapas:

A corto plazo: aumentar la temperatura de calcinación en 20-30 ° C y extender el tiempo de residencia en un 10%

A largo plazo: optimizar la relación de materia prima (controlar el contenido de MgO <2%)

P5: ¿El inversor informa frecuentemente fallas de sobrecorriente?

R: Resuelva estos problemas en este orden:

Verifique el aislamiento del motor (≥100mΩ)

Señal de retroalimentación del codificador de prueba (desviación <0.5%)

Optimizar los tiempos de aceleración y desaceleración (> 30s recomendados para el inicio de carga pesada).

P6: ¿Cómo se debe manejar la alarma de concentración de CO (> 50ppm) en el horno? A: Procedimientos de emergencia:

Active inmediatamente la ventilación de emergencia (volumen de aire ≥ 20 m³/min)

Evacuar personal y verificar los niveles de oxígeno (no ingrese si los niveles de oxígeno <19.5%)

Verifique si hay fugas de tuberías de gas (método de detección de fugas de jabón y jabón)

P7: ¿Cómo puedo evitar un colapso refractario durante el mantenimiento?

A: Procedimientos requeridos:

① Asegúrese de que el horno esté completamente enfriado (temperatura interna <60 ° C)

② Use marcos de soporte (espaciado ≤ 1.5m)

③ Prohibir estrictamente la eliminación simultánea de más de tres ladrillos refractarios adyacentes

P8: ¿Cómo reducir el consumo de carbón? (Actualmente> 120 kg de carbón estándar por tonelada)

R: Opciones de modificación recomendadas:

Agregue un precalentador de cinco etapas (aumente la eficiencia térmica en un 25%)

Instale un dispositivo de recuperación de calor radiante de horno (ahorre carbón en un 8-12%)

Use un quemador de baja nox (ahorre combustible en un 5% y reduzca las emisiones de NOx)

Consejo práctico

Establezca una biblioteca de código de fallas: digitalice fallas y soluciones históricas para una recuperación rápida.

Gestión de clasificación de repuestos: las piezas de repuesto de categoría A (por ejemplo, engranajes principales de reductor del horno) deben almacenarse en el sitio, mientras que las piezas de repuesto de la categoría C se pueden comprar a través de la negociación.

Talleres técnicos semanales: analizar fallas semanales y desarrollar medidas preventivas

Categoría de noticias

Productos recomendados

Se centra en la solución general del sistema de transferencia de puerto de material a granel seco,

Investigación y desarrollo, fabricación y servicio

- Categoría de productos

- >Línea de producción de cemento

- >Protección del medio ambiente

- >Equipo metalúrgico y minero

- >Recipiente a presión

- Enlaces rápidos

- >Productos

- >Compañía

- >Equipos

- >Soluciones

- >Servicios

- >Noticias

- >Contacto

- Contáctenos

-

-

Llámenos para obtener apoyo+86 13584702563

Llámenos para obtener apoyo+86 13584702563 -

Llámenos para obtener apoyohaijian@haijianstock.com

Llámenos para obtener apoyohaijian@haijianstock.com -

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

-

English

English  русский

русский  Español

Español