Problemas comunes y soluciones en las líneas de producción de cemento

Como uno de los equipos principales en la fabricación de cemento, la estabilidad del línea de producción de cemento Afecta directamente la eficiencia, la calidad y el costo de todo el proceso de producción. Sin embargo, durante la producción a largo plazo, las líneas de producción de cemento pueden encontrar algunos problemas comunes. Si no se manejan adecuadamente, estos problemas pueden provocar fallas en los equipos, paradas de producción, desperdicio de energía y otras consecuencias graves.

Este artículo presentará algunos problemas comunes en las líneas de producción de cemento y propondrá las soluciones correspondientes para ayudar a las empresas a mejorar la eficiencia de la producción y reducir los riesgos operativos.

1. Desgaste excesivo de los equipos de la línea de producción

En el proceso de producción de cemento, especialmente en las etapas de trituración, molienda y calcinación, los equipos a menudo enfrentan condiciones duras como altas temperaturas, alta humedad y alto desgaste. El mayor desgaste de los equipos afecta directamente la eficiencia de la producción y la calidad del producto.

Soluciones:

Utilice materiales resistentes al desgaste: elija materiales para equipos con una fuerte resistencia al desgaste, como acero con alto contenido de cromo y cerámicas resistentes al desgaste, para reducir el desgaste del equipo.

Inspección y mantenimiento periódicos: inspeccione, limpie y reemplace periódicamente las piezas desgastadas, especialmente los componentes clave de equipos de alto desgaste, como trituradoras y molinos de bolas.

Optimice los parámetros operativos: Ajuste los parámetros operativos del equipo para garantizar que el equipo funcione en su estado óptimo de funcionamiento. Por ejemplo, al ajustar la carga del molino y el funcionamiento del dispositivo de enfriamiento, se reduce la sobrecarga del equipo y se extiende la vida útil del equipo.

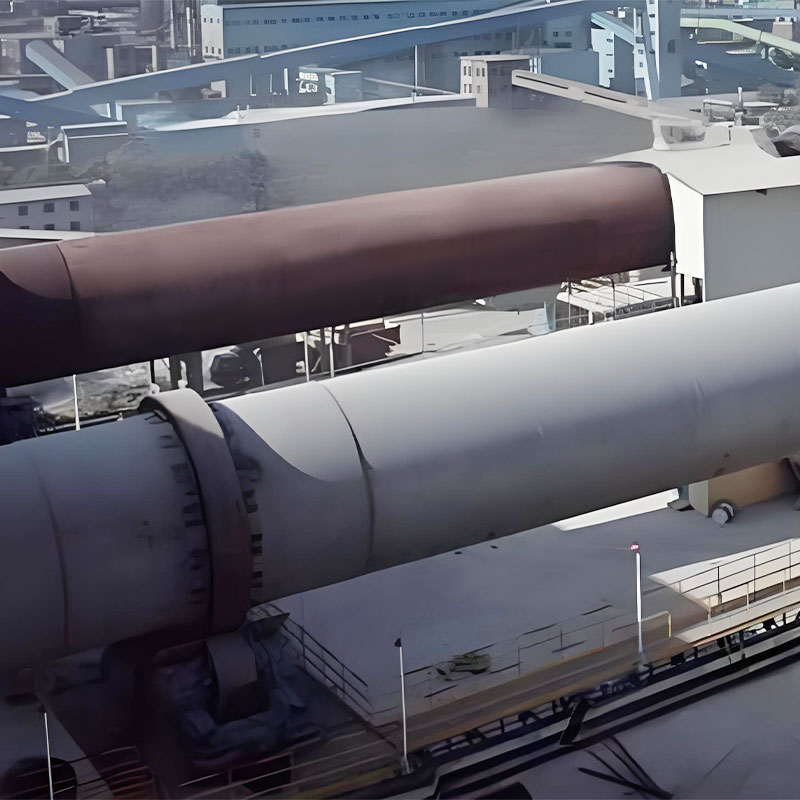

2. Operación inestable del horno rotatorio

El horno rotatorio es uno de los equipos principales en la línea de producción de cemento, responsable de calcinar las materias primas para convertirlas en clinker de cemento. Sin embargo, los hornos rotatorios a menudo encuentran problemas de funcionamiento inestable en el funcionamiento real, como temperatura desigual del horno, acumulación de material y revestimiento del horno inestable, que afectan el proceso de producción.

Soluciones:

Dosificación equilibrada del material: asegure una dosificación uniforme de la alimentación para evitar la acumulación o el exceso de material en el horno, lo que puede causar una distribución desigual de la temperatura en el horno. Esto se puede lograr optimizando la velocidad de dosificación y alimentación de las materias primas.

Control de temperatura del horno: adopte tecnología avanzada de control de temperatura para monitorear la temperatura del horno en tiempo real y ajuste el suministro de combustible a través de un sistema de control automatizado para garantizar la uniformidad y estabilidad de la temperatura del horno.

Limpieza y mantenimiento regulares: limpie e inspeccione periódicamente el horno rotatorio para evitar la formación de un revestimiento del horno excesivamente grueso o delgado, lo que afecta la eficiencia del intercambio de calor y la estabilidad de la producción.

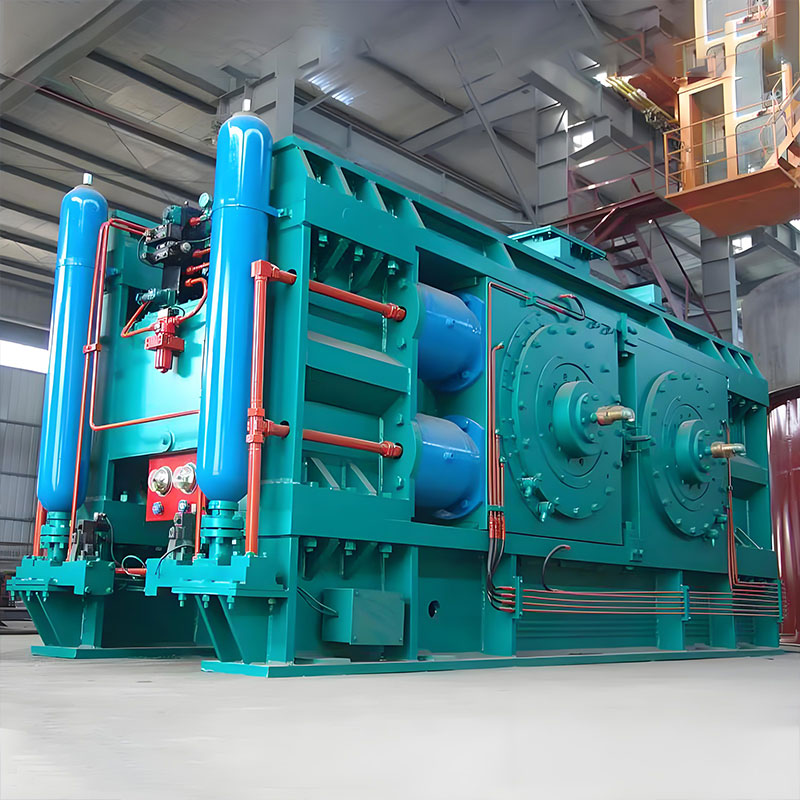

3. Baja eficiencia de molienda de cemento

El proceso de molienda del cemento es una parte crucial del proceso de producción. La baja eficiencia de molienda no sólo aumenta el consumo de energía sino que también puede afectar la calidad final del cemento. Las causas comunes incluyen carga excesiva del molino, desgaste de los revestimientos del molino y pérdida de medios de molienda.

Soluciones:

Optimice el proceso de molienda: seleccione un proceso de molienda adecuado en función de las propiedades y requisitos de tamaño de partículas de las materias primas. Por ejemplo, utilizar un molino vertical de alta eficiencia en lugar de un molino de bolas tradicional puede mejorar la eficiencia de la molienda y reducir el consumo de energía.

Ajuste los medios de molienda: reemplace o ajuste los medios de molienda del molino (como bolas de acero, revestimientos, etc.) para adaptarse a las diferentes necesidades de producción, mejorando así la eficiencia de la molienda.

Instale clasificadores de alta eficiencia: Instale clasificadores de alta eficiencia para garantizar la finura y uniformidad del material molido y mejorar la eficiencia de la molienda.

4. Consumo excesivo de energía

El consumo de energía en las líneas de producción de cemento suele representar una gran parte de los costos de producción. El consumo excesivo de energía no sólo aumenta los costos de producción sino que también puede afectar la rentabilidad de la empresa. El alto consumo de energía suele estar relacionado con una baja eficiencia del equipo y un funcionamiento inadecuado.

Soluciones:

Reemplazar con equipos energéticamente eficientes: invertir en equipos de alta eficiencia y ahorro de energía, como el uso de molinos verticales de alta eficiencia en lugar de molinos de bolas, y el uso de motores de frecuencia variable y sistemas de control electrónico para optimizar el uso de energía y reducir el consumo de energía.

Optimizar los procesos productivos: Reducir el consumo energético innecesario optimizando el proceso productivo. Por ejemplo, optimizar la operación de los procesos de trituración, molienda y calcinación para garantizar que el equipo opere en las mejores condiciones.

Implementar un sistema de gestión de eficiencia energética: Instalar un sistema de monitoreo de eficiencia energética para monitorear y analizar el consumo de energía en cada etapa en tiempo real, identificar puntos de desperdicio de energía de manera oportuna y tomar las medidas de mejora correspondientes.

5. Problemas de contaminación ambiental

Durante el proceso de producción de cemento, la calcinación a alta temperatura y las emisiones de polvo pueden provocar una contaminación ambiental grave, especialmente la emisión de polvo, óxidos de nitrógeno y dióxido de azufre. Con regulaciones ambientales más estrictas, la reducción de emisiones se ha convertido en un desafío que las empresas deben afrontar.

Soluciones:

Instale equipos de protección ambiental: instale equipos de eliminación de polvo de alta eficiencia, como filtros de bolsas y precipitadores electrostáticos, para reducir eficazmente las emisiones de polvo.

Sistema de tratamiento de gases residuales: Equipar con equipos de tratamiento de gases residuales para óxidos de nitrógeno y dióxido de azufre, como equipos de desnitrificación y dispositivos de desulfuración, para reducir la contaminación de la atmósfera por gases residuales. Optimización del proceso de combustión: Al optimizar el control de la combustión del horno rotatorio, se mejora la eficiencia de la combustión y se reduce la generación de gases nocivos.

6. Fallas frecuentes del equipo y tiempo de inactividad

Las fallas de los equipos son uno de los problemas más comunes en las líneas de producción de cemento. Las fallas de los equipos no solo afectan el progreso de la producción, sino que también pueden generar altos costos de reparación y pérdidas por tiempo de inactividad. Las causas de la falla del equipo pueden estar relacionadas con el envejecimiento del equipo, el mantenimiento inadecuado o la operación incorrecta.

Soluciones:

Mantenimiento y conservación regulares: establezca un plan integral de mantenimiento de equipos, inspeccione y mantenga periódicamente los equipos, identifique rápidamente posibles riesgos de fallas y abordelos.

Mejorar la Gestión de Equipos: A través de un sistema de gestión de equipos, monitorear el estado operativo de los equipos en tiempo real, brindar alertas tempranas de posibles fallas y evitar paradas de producción debido a fallas de los equipos.

Capacitación de empleados: Fortalecer la capacitación de los empleados sobre operación y mantenimiento de equipos, mejorar la estandarización de las operaciones de los empleados y reducir las fallas de los equipos causadas por una operación incorrecta.

7. Fluctuaciones en la calidad del producto

La calidad de los productos de cemento afecta directamente la competitividad del mercado. Las fluctuaciones de calidad generalmente se manifiestan como una resistencia insuficiente del cemento, un tiempo de fraguado anormal y un tamaño de partícula desigual. Las causas de las fluctuaciones de calidad pueden ser materias primas desiguales, procesos de producción inestables o fallas en los equipos.

Soluciones:

Control estricto de la calidad de las materias primas: seleccione materias primas de alta calidad y realice un estricto control de calidad para garantizar la consistencia y estabilidad de las materias primas.

Optimice el proceso de producción: al ajustar los parámetros del proceso de producción, como el control de la temperatura del horno rotatorio y la finura de la molienda, se mantiene la estabilidad del proceso de producción.

Sistema de monitoreo automatizado: adopte un sistema de control automatizado avanzado para monitorear los indicadores de calidad del producto en tiempo real y realizar ajustes oportunos durante el proceso de producción.

En el proceso de producción a largo plazo, las líneas de producción de cemento inevitablemente encuentran varios problemas. Al analizar problemas comunes y adoptar soluciones efectivas, las empresas pueden mejorar la eficiencia de la producción, reducir costos, reducir la contaminación ambiental y garantizar la calidad estable de los productos de cemento.

Categoría de noticias

Productos recomendados

Se centra en la solución general del sistema de transferencia de puerto de material a granel seco,

Investigación y desarrollo, fabricación y servicio

- Categoría de productos

- >Línea de producción de cemento

- >Protección del medio ambiente

- >Equipo metalúrgico y minero

- >Recipiente a presión

- Enlaces rápidos

- >Productos

- >Compañía

- >Equipos

- >Soluciones

- >Servicios

- >Noticias

- >Contacto

- Contáctenos

-

-

Llámenos para obtener apoyo+86 13584702563

Llámenos para obtener apoyo+86 13584702563 -

Llámenos para obtener apoyohaijian@haijianstock.com

Llámenos para obtener apoyohaijian@haijianstock.com -

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

No. 198, Calle Shuanglou, Pueblo de Qutang, Condado de Haian, Provincia de Jiangsu

-

English

English  русский

русский  Español

Español